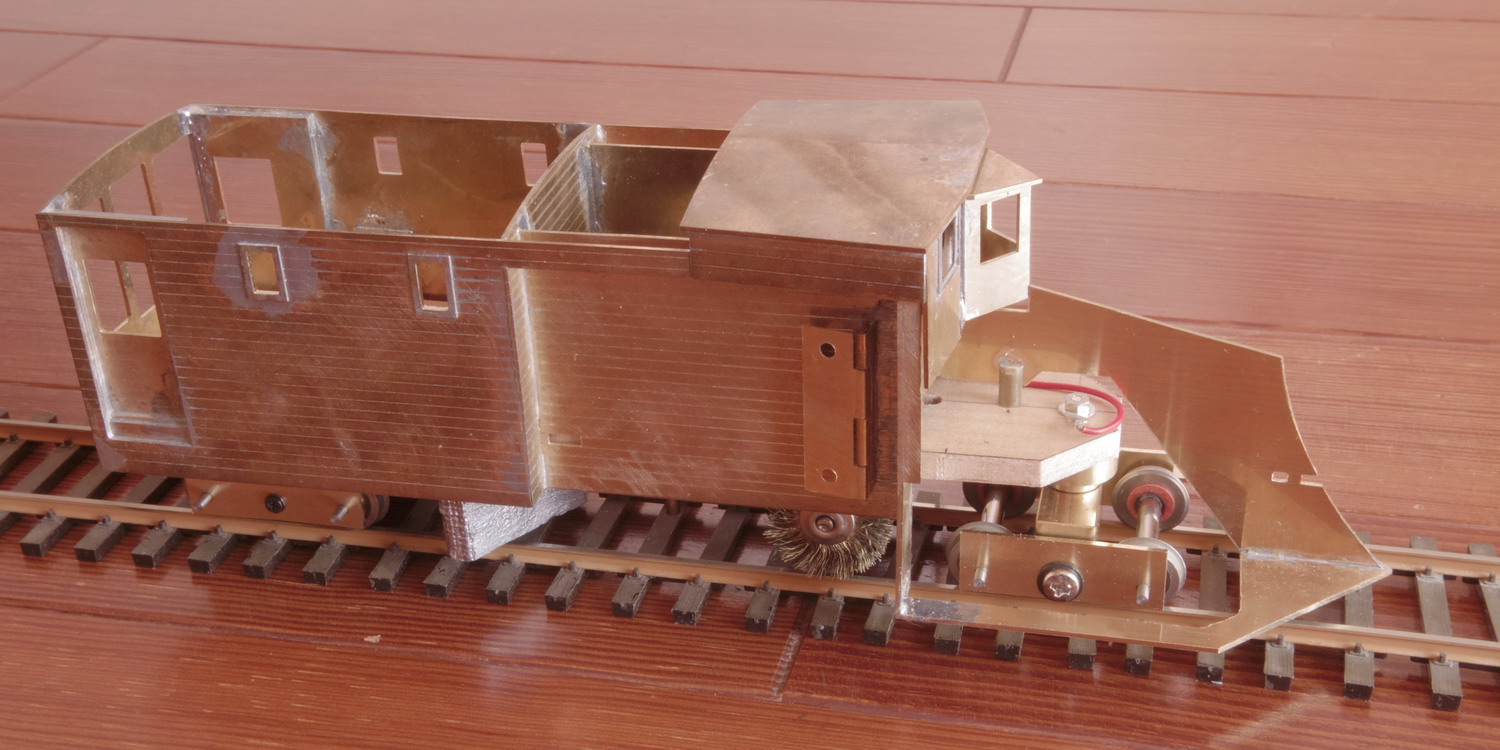

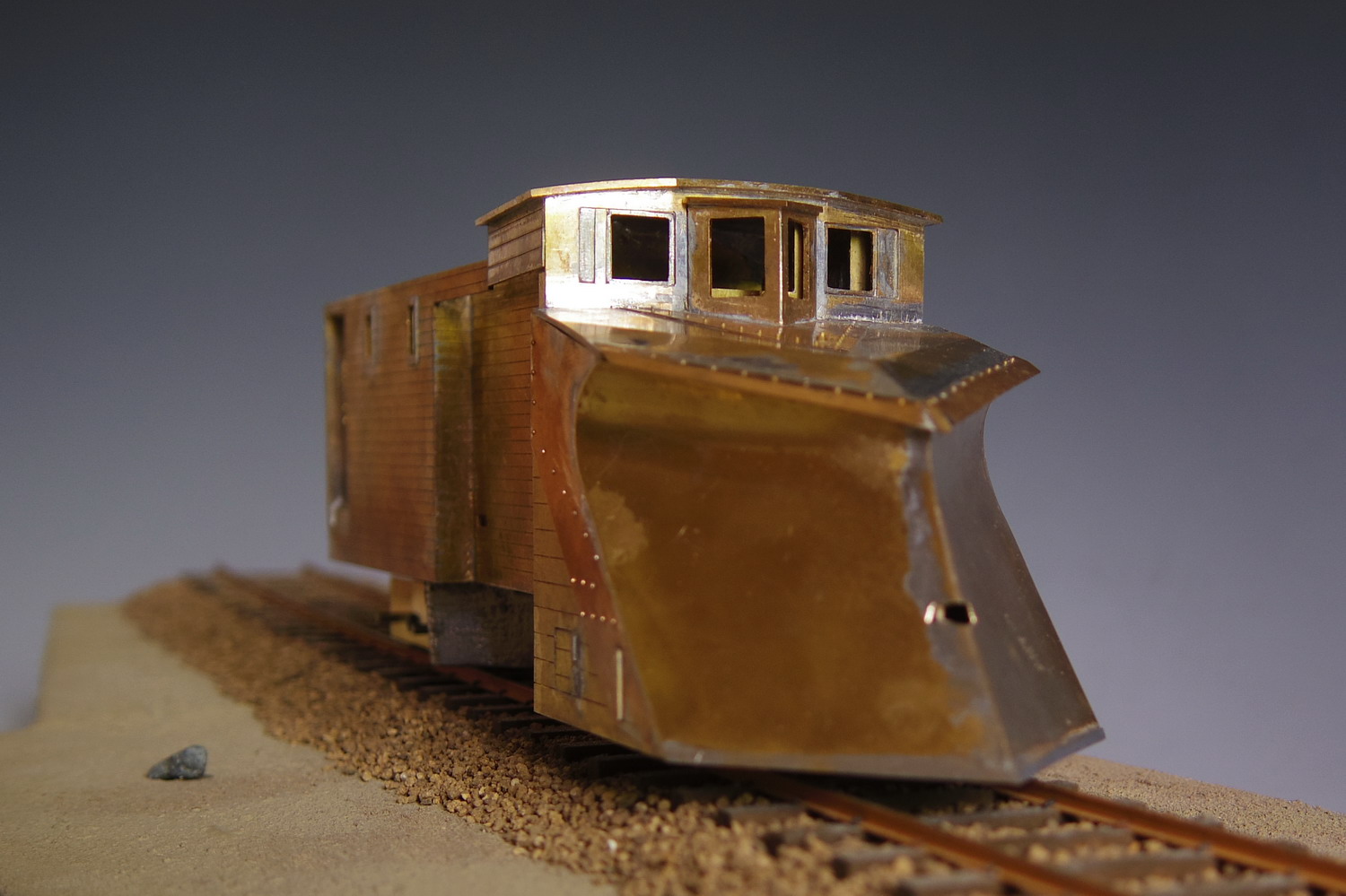

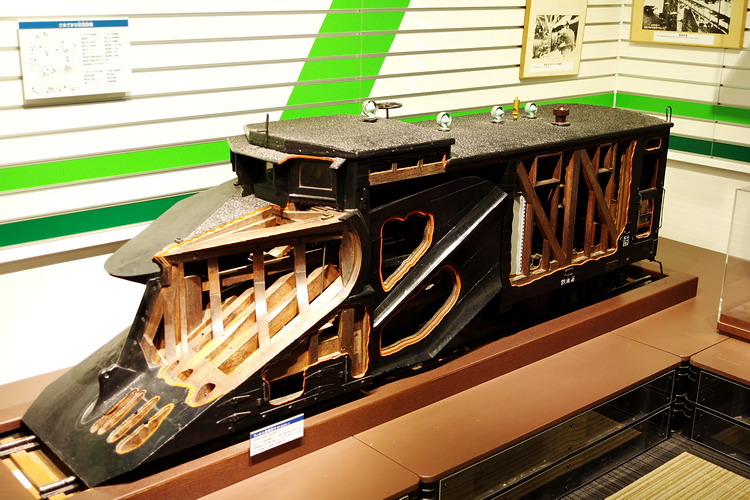

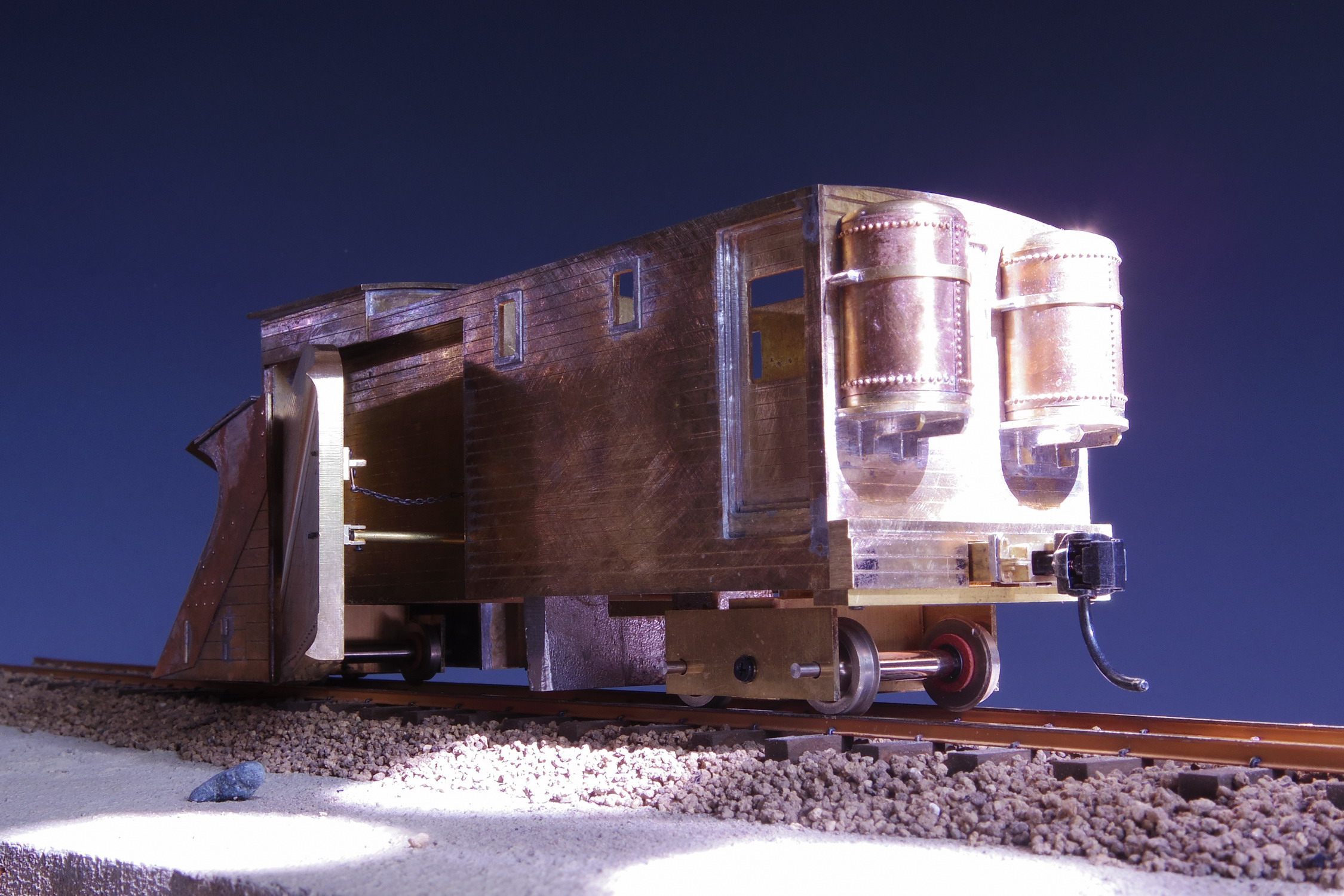

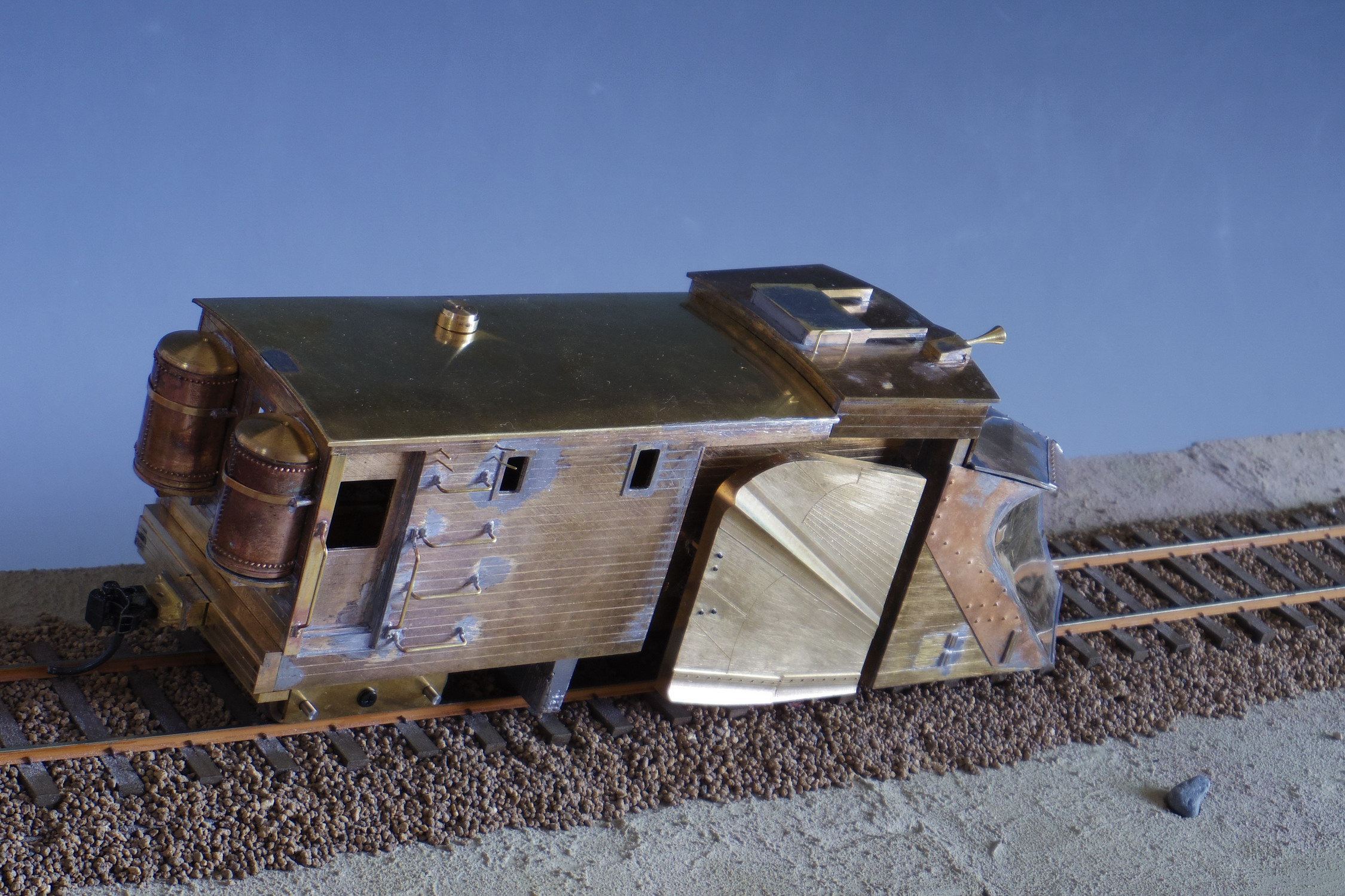

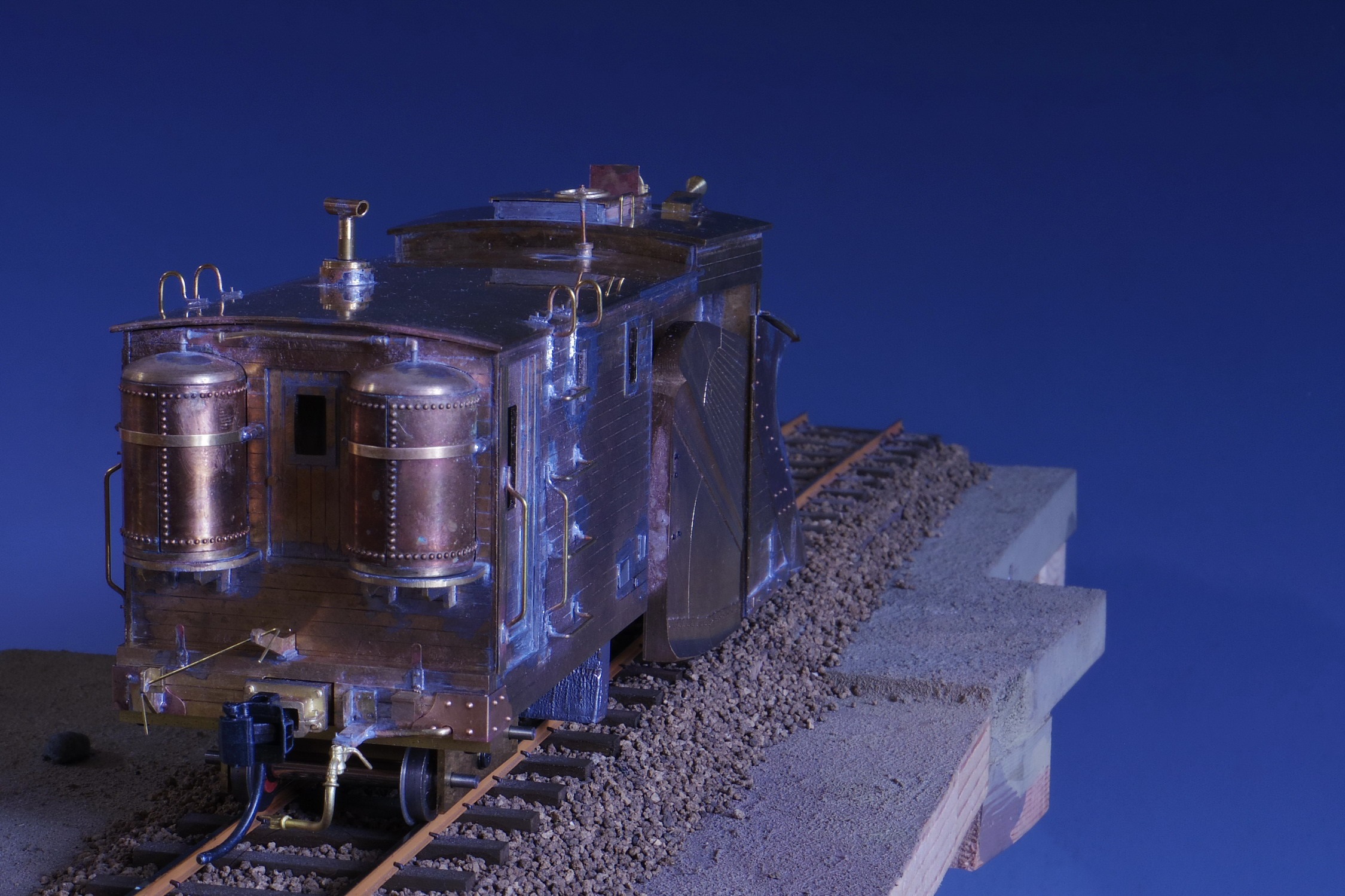

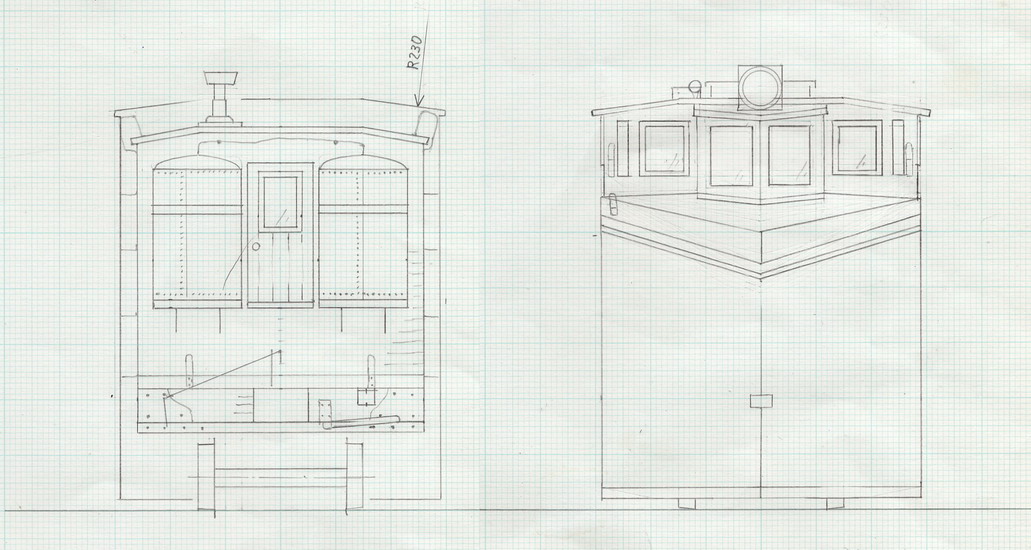

元は、大正元年(1912)鉄道院札幌工場製のラッセル車、キ1型 キ32

寿都鉄道へ転属して1954年頃の姿。

かなり改造されて、面白い形態になっています。

「寿都鉄道」(プレス・アイゼンバーン:1984)に多数写真が出ていたので参考にさせて頂きました。

それでも色々判らないところが在りますが、推定で・・・

(後日、より実機に近づけるべく、修正した図面と入替えます。)

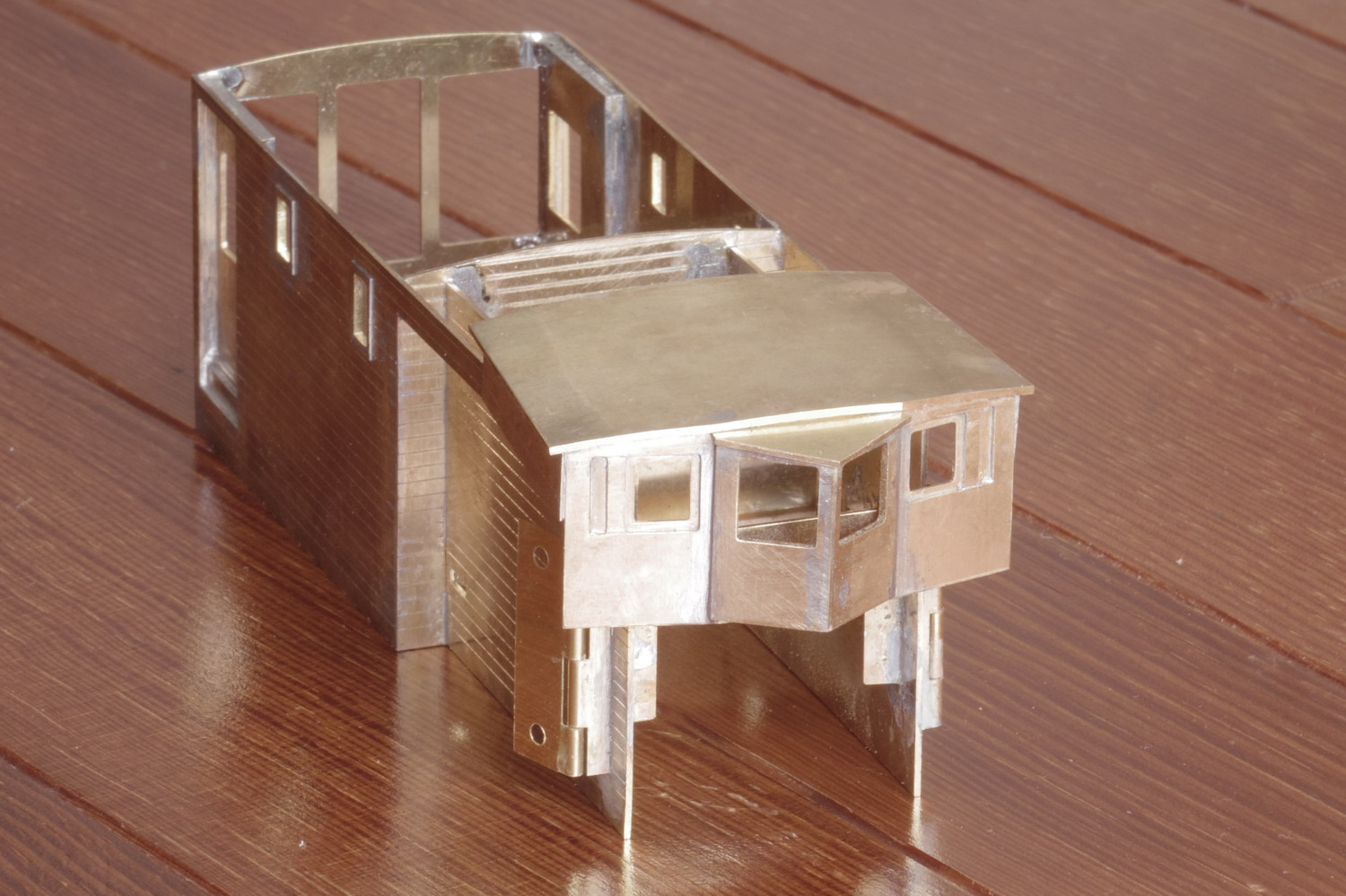

T字型の煙突。

屋根上の手ブレーキハンドル。

複雑に組み合わされたウイング。

大きさが揃っていない、小さな側面窓。

手ブレーキを操作する為か、外へ出られる程、大きかった天窓。

エアータンクが支障するためか、おかしな位置まで引き出されてしまった、後部連結器。

なぜか、高さの無い後部貫通扉。

舳先のように、とんがった前面窓とか・・・

色々と個性的です。

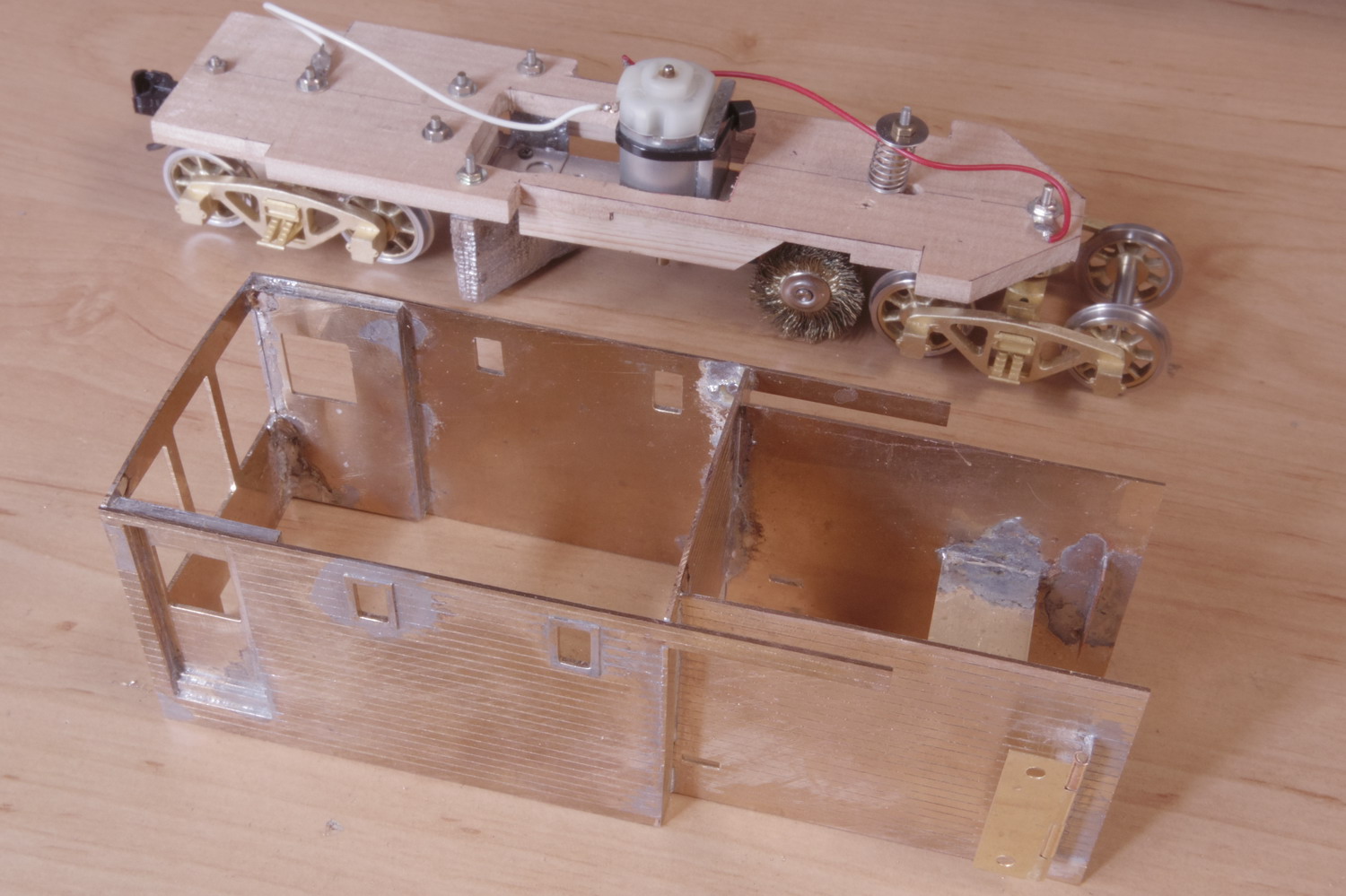

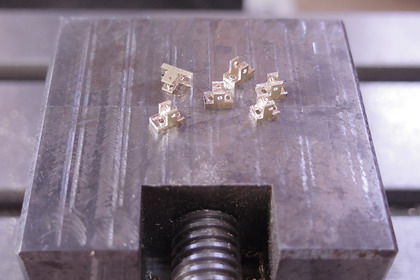

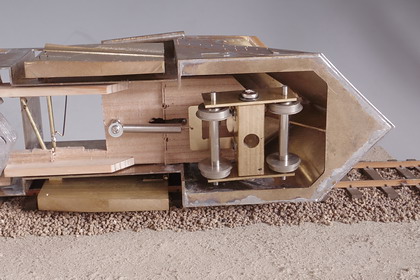

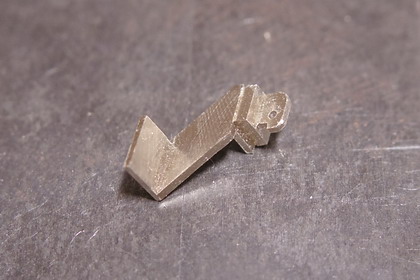

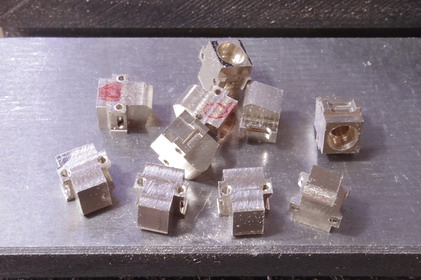

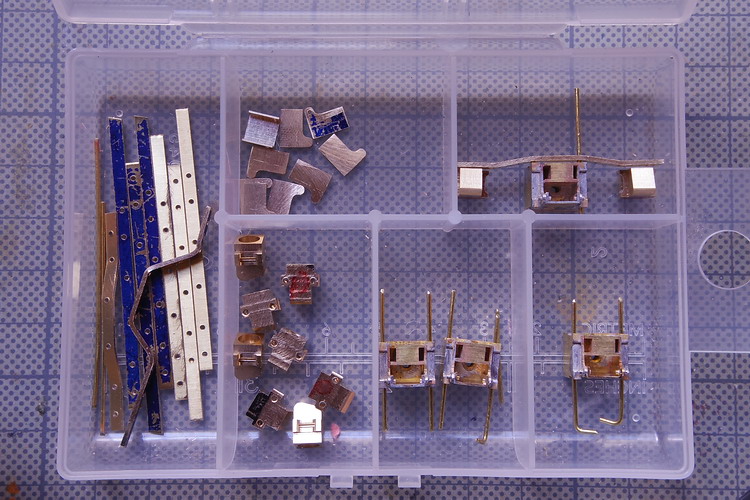

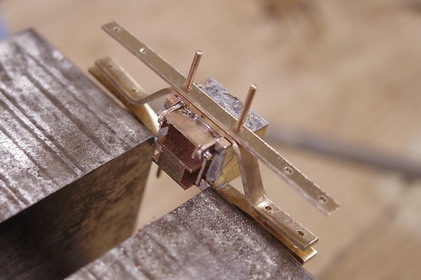

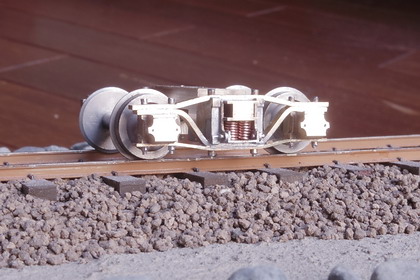

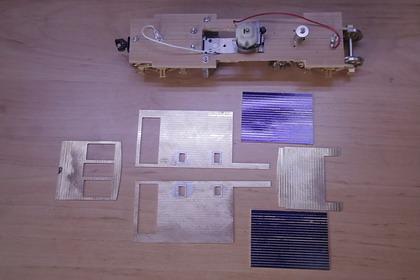

ウエイトを兼ねて床下に吊り下げました。

フランジャに似せてあります。

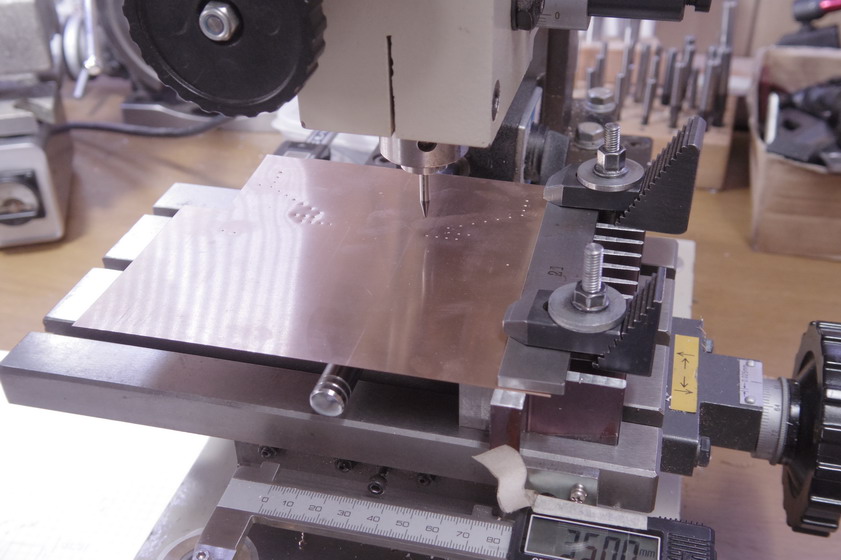

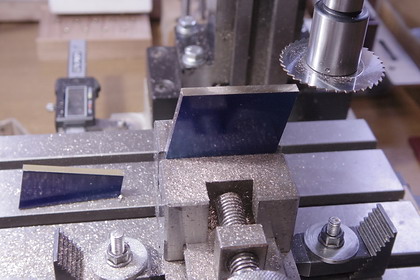

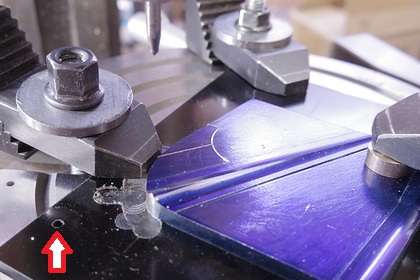

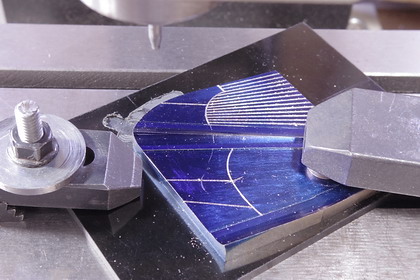

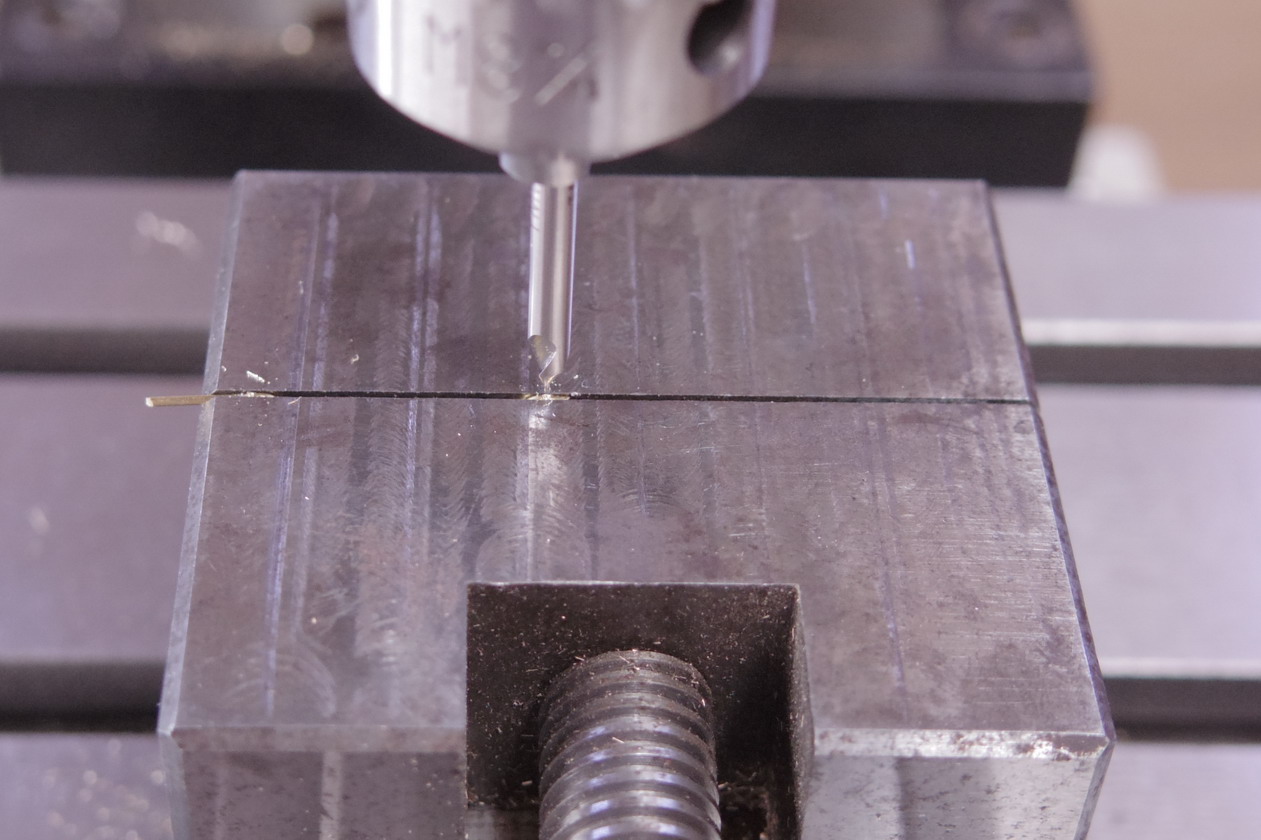

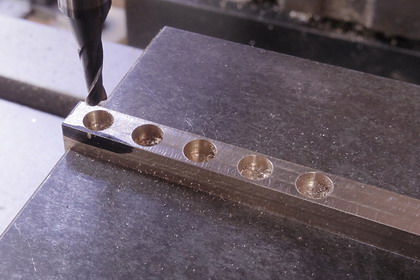

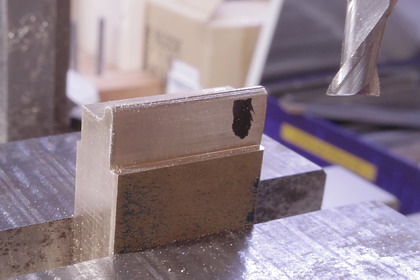

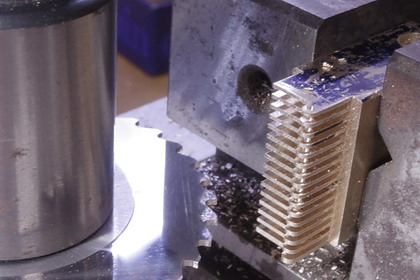

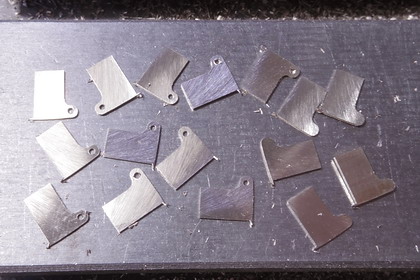

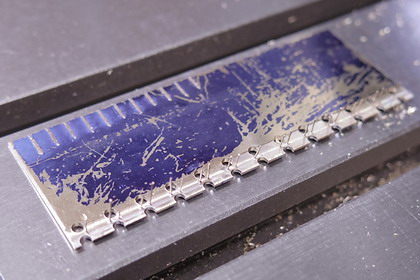

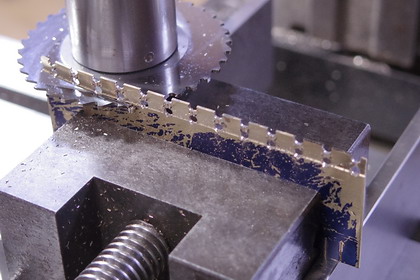

側板等はフライス盤でスジ掘りを行いました。

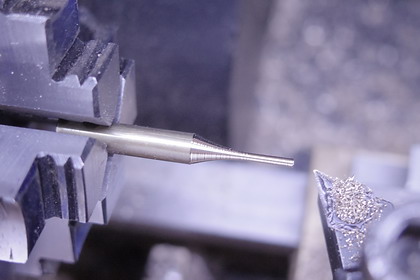

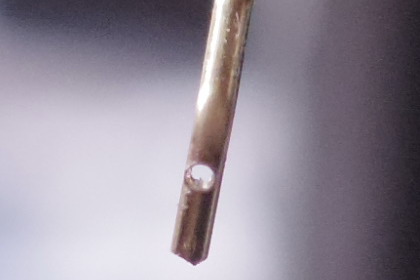

t0.8真鍮板の一端を固定し、折れたタップを尖らせて作った針を、

0.1mmの深さで引いて作りました。

見易いように、青ニスを吹いています。