t0.2 燐青銅板としたのは、帯板にリベットをシャープに打出せる様、するためです。

寸法を揃える為、二枚まとめて切削しています。

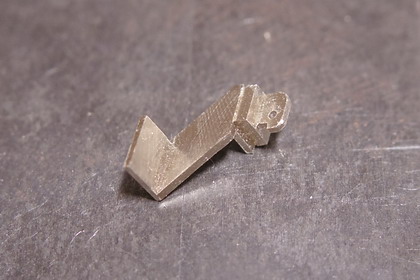

上写真は、初回試作時のもので、

実際に使用したものは、以下の写真のように少し形状を変えています。

主軸は回転しないようロックしておきます。

ワークと接する部分を、黒マジックで塗っています。

ダイヤルゲージを使わず、

XYテーブル端からの位置で決めても良さそうですが、

当局のフライス盤の場合、テーブル平行度の僅かな狂いのため、

左右端で50μm程のズレが生じます。

その分、完成した帯板の端~端でも、幅が違ってしまいます。

その位置でワークを押さえ固定します・・・

(矢印↓)にスペーサを挟んで、

ワーク中央部でも、十分な圧でワークを押さえる様します。

Φ2mmのエンドミルで、写真の手前から奥へ送ります・・・

ダウンカットにすると、材料を巻き込み危険ですので、ご注意。

帯板の幅が、目標値と合わなければ、ダイヤルゲージを設置するかDROを利用して、

Y軸を再調整・ロックします。

エンドミルは、切れ味の良いものが必要です。

当局では、2CEM-P-2.5D-2(モノタロウ)を使用しています。

右の三枚は寸法誤差が大きい不合格品。

写真のように、帯板の一端はエンドミルが切り残したRが残りますので、

後で削り取るなどの必要があります。

量産時は、帯板一枚当たり3~5分で製作できました。

大体、任意の材料・厚さでの帯板が製作できると思いますが、

長さと幅は制限があり、幅 1mm以下は難しいのではないかと思います。(試していません)

長さは、当局のフライス盤(FM80E-A :軸トラベル量改造品)の場合、180mmまでとなります。

エンドミルを使っていますので、ハサミやシャーで切断した時のように、

端面にダレを生じる事が無く、直角に仕上がります。

写真のようにカールもしません。

この方法では、エンドミルの幅 2mm 分が切粉になってしまうので、

その分、材料が無駄になってしまいますが、

それでもトータルの材料費は、市販の帯板を購入する場合の、

半額くらいで済みます。(工具・治具製作費は除く)