首振り運動を原因とする、旋削精度低下を防ぐため・・・

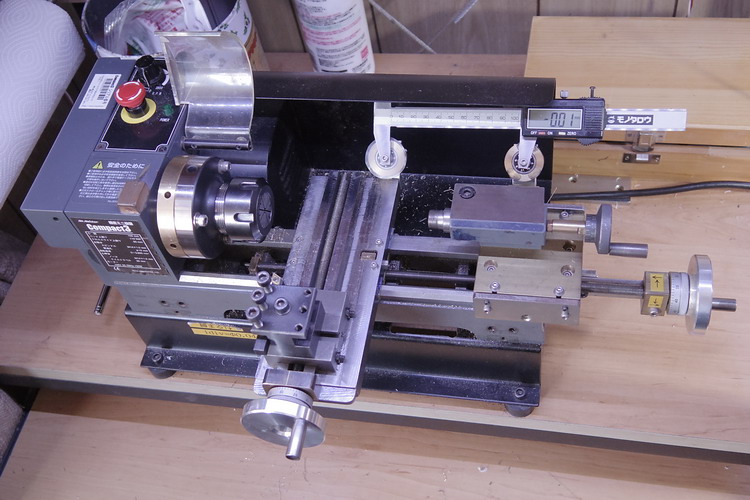

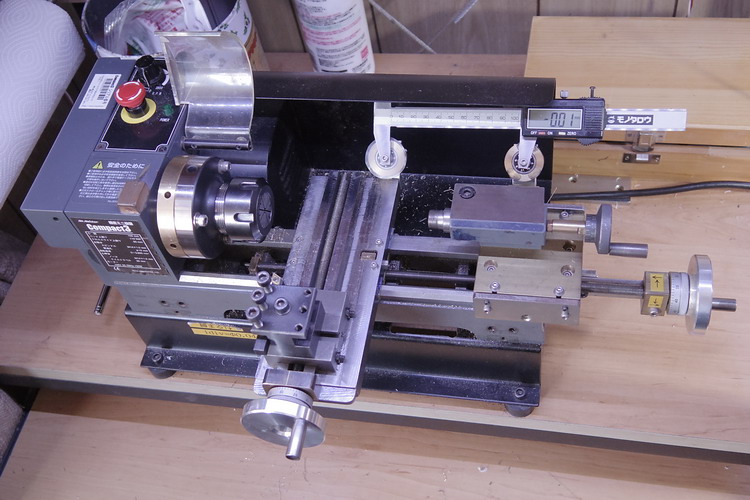

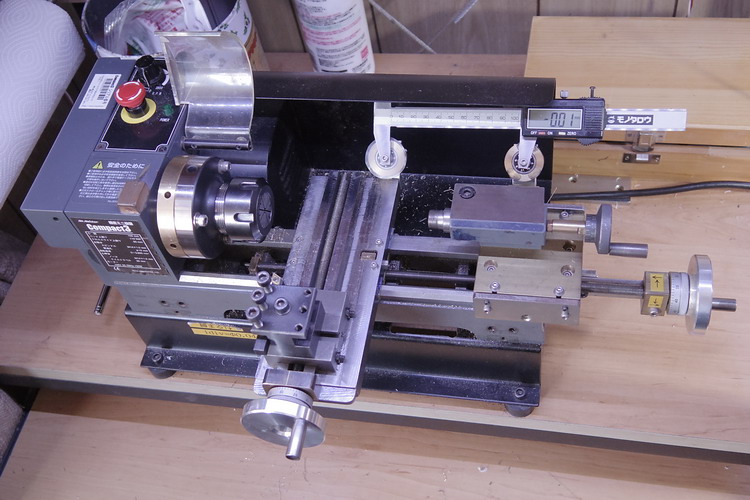

| 旋盤の魔改造 クロススライドの製作 Replacement production of Carriage for lathes. これまで、旋盤の精度改善のため、クロススライドの改造等を行ってきました。しかし、サイズが小さい為、 旋削に不都合を生じる事が増えたため、大型のクロススライドを製作し、置き換えを企てます・・・ |

|

|

| このような大型のクロススライド(往復台・横送り台)を製作します。 |

|

| |

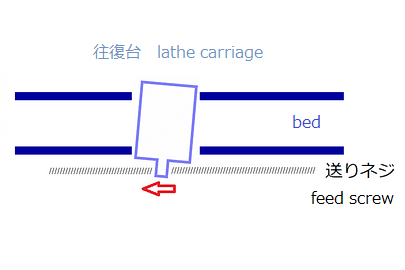

| これまでもクロススライド(往復台・横送り台)のわずかな、 首振り運動を原因とする、旋削精度低下を防ぐため・・・ |

|

| |

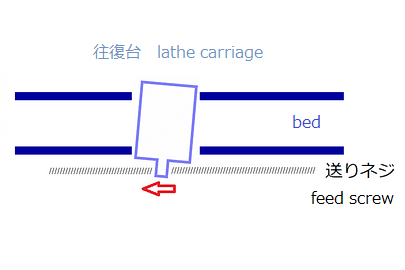

| 摩擦の少ない、真鍮製にしてみたり・・・ (この写真では、送りネジはベッドの手前) |

|

|

|

| 送りネジをベッド間に移設したり・・・で、それなりに効果を上げてきましたが、 クロススライドの、X軸移動量(手前~奥方向)が小さく、 旋削に度々、不便・不都合を来すようになった為、 大型のクロススライドを、新製する事にしました。 基本構造は、これまで得た経験・設計思想を引継いでいます。 製作に当たって必要な工具として、 先ず、フライカッターとアリ溝カッターから製作を始めます・・・ |

|

| 2025/08/01 | |

|

|

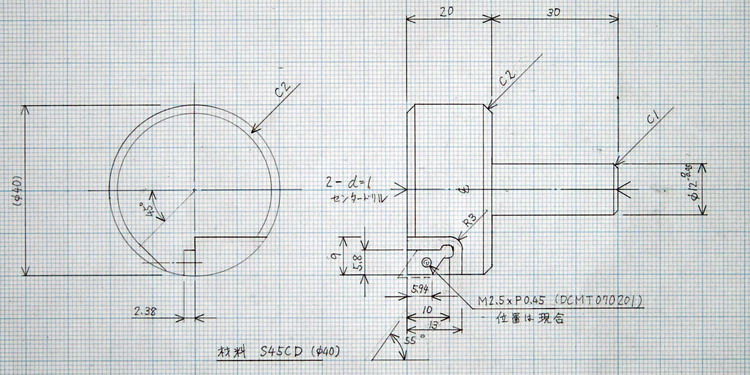

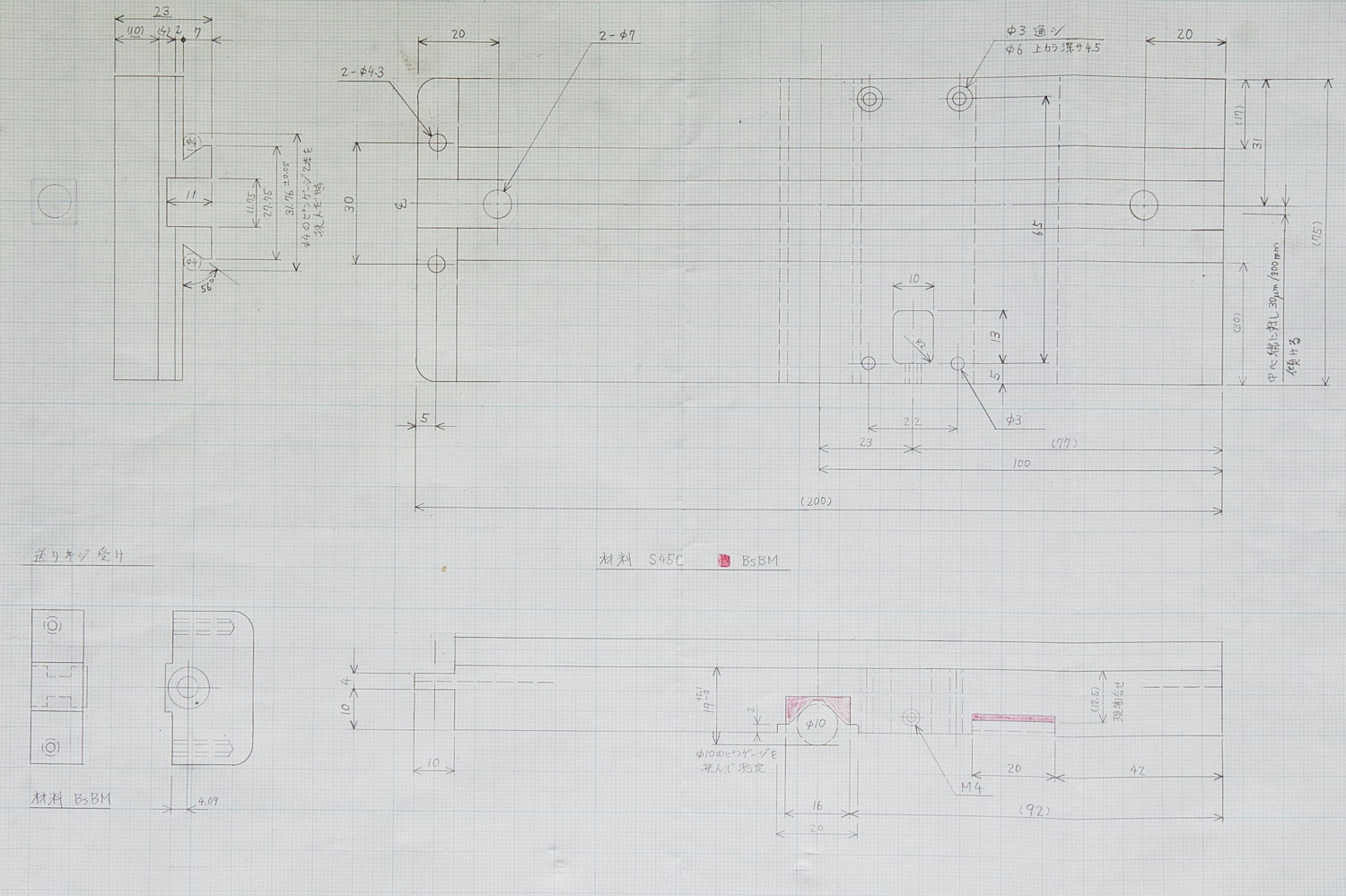

| フライカッター(Fly Cutter)の図面です。 海外の、機械工作系ユーチューバーの動画を、いくつか視聴してから、設計しました。 一方、国内には参考になるようなものは、ほとんど見当たりませんでした。 こんなんで国内産業の将来、大丈夫か?・・・という気分になります。 ただ、中には刃先が、直径の延長線上に位置しない(刃先の角度が意図しないものになる)ような、 おかしな設計のものも見られたので、 そこは、盲信は避けなければなりません。 カッターは55°の旋盤チップ(DCMT070201等)が使える様にします。 材料は、工具なので、硬度・強度が必要ですから、 炭素鋼の S45CD 材としましたが・・・ |

|

|

|

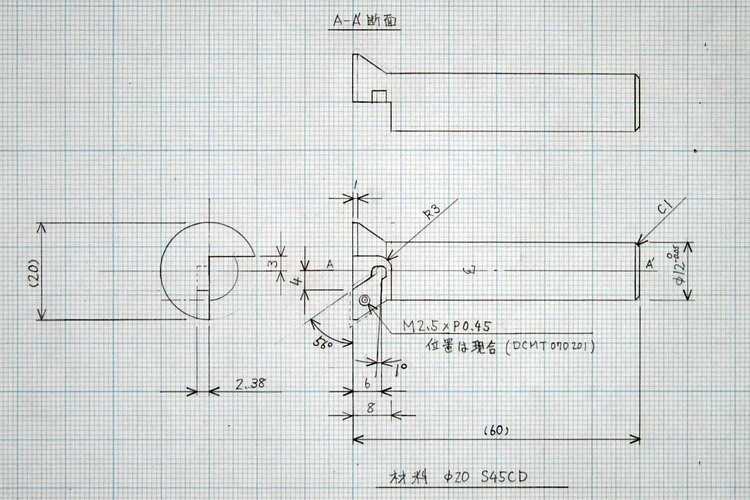

| こちらは、アリ溝カッター(Dovetail Cutter)の図面です。 フライカッターと同様に、55°旋盤チップを使用しますが、 チップの一辺全部が、切削材料と接するのを避けるため、 1°プラスして56°で取り付ける様にしました。 元々の旋盤・クロススライドのアリ溝の角度も 55° よりもう少し大きく、 56~57° くらいでした。 |

|

|

|

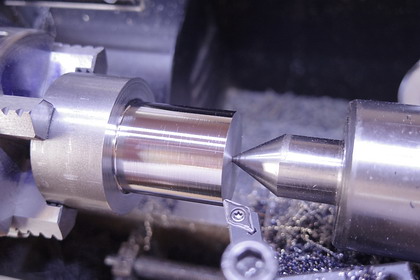

| フライカッター、アリ溝カッターとも、製作法はほぼ同様なので、 フライカッターでの製作過程を、報告します・・・ 写真は、手持ちの Φ40 S45CD 材から、必要部分を切り出しているところ・・・ 始め、バンドソーを使って切り出そうとしましたが、 材料が非常に硬く、(特に表面に近い部分) あっという間に刃が消耗・坊主になってしまいました。 それで、旋盤の突っ切りバイトで外周をチマチマ削り、 後は、ダイヤモンドヤスリをドリルレースのように当てて、 二日も掛けて、気長に削り出す破目になりました。 この間に、損耗した刃物の値段や、失った時間を考えると、 始めから定長に切り出した材料を注文した方が、はるかに廉価、時短になったはずです・・・ なお、アリ溝カッターの方は、Φ20 の同じ S45CD 材ですが、 こちらはどういう訳か バンドソーで、それほど苦も無く切り出せました。 追記→素材の太さによって、硬さが変わるような事は、 熱処理時の冷却速度の違いによって生じ、ありがちな事のようです。 |

|

|

|

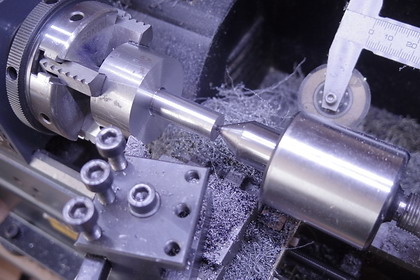

| フライカッター軸の方を削り出している途中です。 センター押しをして、ブレを防いでいます。 四つ爪スクロールチャックを、逆爪にして把握しています。 |

|

|

|

| 軸の削り出しが終わりました。 真鍮と違って、炭素鋼の切粉が飛んでくると、熱いし、痛いし・・・ |

|

|

|

| 上辺周囲のC面取りを、 トップスライドを使って行っています。 |

|

|

|

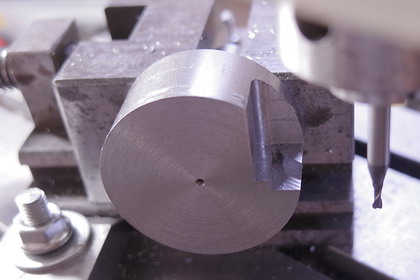

| マシンバイスで軸を咥え、 刃物台となる所を、フライス盤で削り出しています。 エンドミルはΦ6です。 一気に削り出さず、上から5mm くらいずつ、 三回に分けて削っています。 |

|

|

|

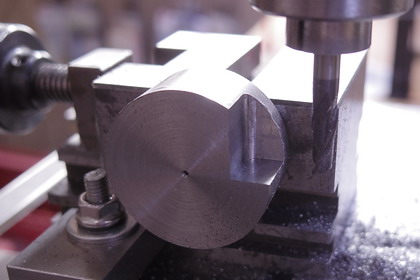

| 旋盤チップが載る部分を削り出しています。 エンドミルはΦ2 です。 材料が硬いので、エンドミルが折れないか心配でしたが、そこは全然大丈夫でした。 マシンバイスをテーブル上、斜めに設置して、55°の部分を削り出しています。 |

|

|

|

| チップを載せて、現物合わせで、M2.5 取付ネジ穴を明けます。 チップの取付に僅かでも遊び・ガタがあると、 加工中の振動・衝撃でチップが動いてしまい、 工具として使い物にならなくなるので、慎重に位置を決定します。 |

|

|

|

| 旋盤チップをねじ止めしたところ・・・ 僅かのガタも無く、固定できました。 |

|

|

|

| 底辺側のC面取りを、 ロータリーテーブルと、90° スポッティングドリルを使って行っているところ・・・ 図面を見ると判りますが、こちら側のC面取りは、旋盤では出来ません。 |

|

|

|

| 完成したフライカッターで、面削りを行ったところ。 この様に、幅約40mm以内なら、 1回のパスで高品位な面が出せるので、フライス盤には非常に有用な工具です。 もっと早く製作すれば良かった・・・ |

|

|

|

| 製作した、フライカッターとアリ溝カッターです。 次は、この工具を用いて、旋盤のクロススライドを製作します。 |

| 2025/08/08 | |

|

|

| クロススライドの製作に入ります。 ワークを設置しているところ。 ワークは、S45C フラットバー(ミガキ材) t=25, W=75, L=200mm です。 基準面を決め、テコ式ダイヤルゲージで、フライス盤のX軸との平行度をチェックしています。 ワークには、仮固定用のネジ穴を設けてあります。 写真では、ワーク端面を仕上げるため、ベークライト板で少し浮かせています。 |

|

|

|

| クロススライドの滑りを良くするのと、ベッド側の摩耗・消耗を減らしたい為、 ベッドと直接、接する部分は、真鍮材とします。 ワークの裏面から加工を始めています。 真鍮材が入る部分を削り終わり、 送りネジ受けの取付部を削っているところです。 |

|

|

|

| 真鍮材をハンダ付けしました。 熱容量が大きいので、ハンダ付けは、 ガス台に置いて、直接ガス火加熱で行いましたが、 加熱・冷却とも随分時間が掛かりました。 |

|

|

|

| 90°スポッティングドリルをエンドミル代わりに用い、 V溝を削り出したところ。 Φ10ピンゲージをV溝に置いて、その高さから切削量を調整します。 (下記、図面参照) ところで、 JIS B6202 p.15「クロススライドの運動と主軸中心線の直角度」にあるように クロススライドと主軸の角度αは、90°より僅かに大きくするのが一般的です。 (丸棒の端面を切削した場合、中心が僅かに凹むようにする) その割合は、普通旋盤の場合、300mmに対し0~0.02mm ですが、本作例ではもう少し大きく 300mmに対し0.03mmとしました。 なお、この計測・セッティングは非常に難しく(一般的なスコヤの直角精度の10倍以上!) フライス盤XYテーブルの直角度も絡み 煩雑・専門的となるので、ここではその解説は省きます。 (最終的には、大きな面板を旋削しなければ、正確な検証ができませんが、 それが、未だ、出来ていないというのも理由の一つ・・・) |

|

|

|

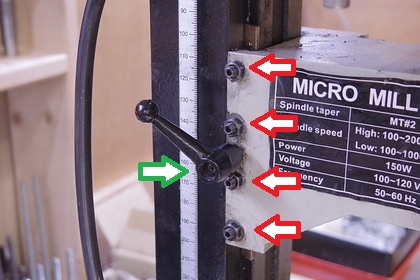

| フライス盤Z軸のガタは、刃先にはテコの原理で増幅されて伝わり、 加工精度に非常に悪影響を与えます。 そのため、通常のZ軸ロックネジ(緑→)だけでなく、 都度、シム調整ネジ(←赤)も全て締め上げて強固に固定しました・・・ 非常に面倒な作業となりますが、加工精度確保の為には止むを得ません。 |

|

|

|

| ワークを表に返して、再び、テコ式ダイヤルゲージでX軸との平行をチェック。 固定後、自作したフライカッターを使って切削を始めたところ。 |

|

|

|

| アリ溝両側の、フライカッターによる切削が終わりました。 フライカッターの切削面は実に綺麗・・・ |

|

|

|

| アリ溝カッターに持ち替え、アリ溝を削り出しています。 写真に見えるアリ溝、手前と奥の両側を、均等に削って行きます。 アリ溝切削時、アリ溝カッターには、強い引き抜き方向の力が加わるため、 テーパー、Z軸を、余程強固にロックしておく必要があります。 今回、工具がテーパーから(0.5mm程)引き抜かれたのは、始めての経験でした。 すぐ気が付いたので、辛うじて修正・対処可能でしたが・・・ そもそも、このような軟なフライス盤で、クロススライドを作ろうという魂胆が、 間違っているのですが・・・ 現役時代なら、会社のフライス盤を借りて加工するところです。 |

|

|

|

| アリ溝は、Φ4のピンゲージ二本を噛ませて、その外幅を計測し、 切削量を判断します。(下記、図面参照) 精度にはほとんど影響ありませんが、アリ溝カッターの切削面は、ご覧のように非常に汚い・・・ 折角のフライカッターの、美しい切削面が失われてしまったのは、残念至極。 |

|

|

|

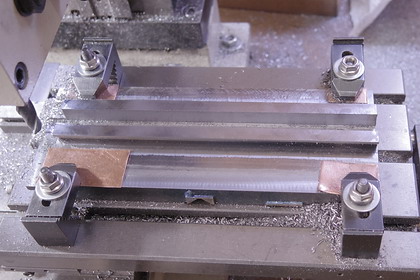

| ワークの固定方法を、変更します。 押さえ金の当たる部分は、圧痕が付かない様、銅板を挟んでいます。 アリ溝の間、送りネジの通る部分を、エンドミルで切削します。 これで主要な重切削は終わりです。 |

|

|

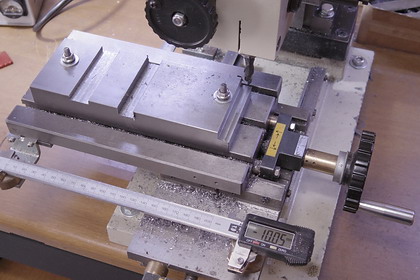

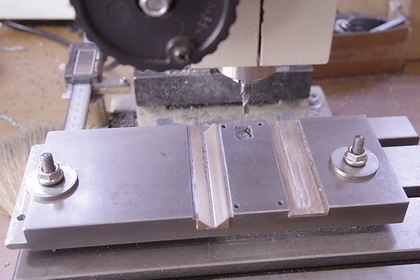

| 裏返して、DROとセンタードリルを使って、正確な位置に穴明けを行います。 写真は、押さえ板を引き上げる為の、四つのネジ穴を開け終わり、 次いで、移動コマの角(ツノ)が入る部分を、DROを頼りに切削したところ・・・ |

|

|

|

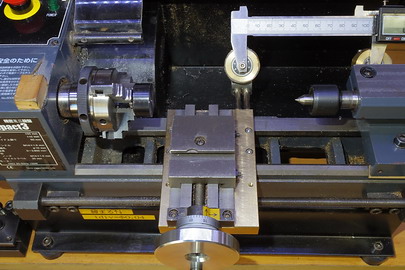

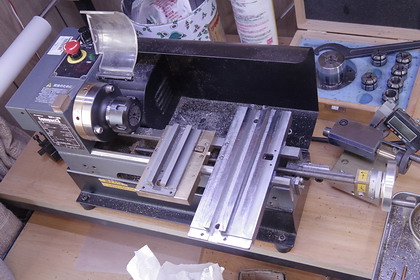

| クロススライドの新旧を、比較してみました。 全幅は変わりませんが、 手前、奥行方向は二倍近く大きくなります。 旋盤の心間より、大きいかも・・・ |

|

|

|

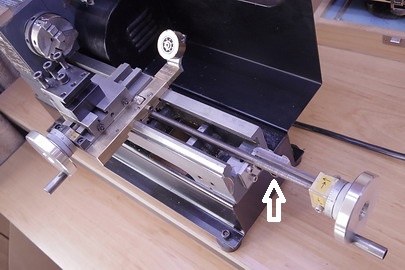

| フライカッターで、送りネジ受けを切削調整しているところ。 送りネジ受けには、新たに、スラスト・ベアリング DDT-1050DSG(ミネビア)二組を組み込みます。 送りネジはM8×P1の逆ネジで、中華の寸切りボルトを購入、追加工して使用しました。 |

|

|

|

| 各部品を取付け、調整、完成したクロススライド。 刃物台・刃物送り台などは、そのまま流用しました。 送りネジ受けに、スラスト・ベアリングを組み込んだ事もあって、 刃物台の移動に際しても、スムーズ。 引っ掛かりや回転ムラも、ほとんど感じられませんでした。 バイトを配置できる範囲が広がったので、 これまでの旋削の不便さが解消されました。 旋盤 Compact3 もここまで改造を重ねると、もはや別物という感じがします。 魔改造も深淵に入りつつありますな・・・ しかし、面倒な事は、ボケない内にやっておかなければなりません・・・ |

|

|

|

| 色々と不備のある加工図面ですが、参考になれば・・・ |

| この頁 「クロススライド」 URL https://musikfest.ran-maru.net/OJQ020.html |

| Return to top of page |  |