縁が滑らかなので、スローアウェイチップもRの大きなものを使用。

旋盤のチャックは、ご覧のようにER32コレットを使用しています。

同心円模様の内側から三列目は、

旋削バイト先を意図的にビビらせて、ローレット風の模様を付けましたが、

塗装・完成後は、ほとんど判らなくなってしまいました。

折角の苦労が水の泡です。

旋削および以下の作業でチャッキングする為の、Φ10 の柄が背面に飛び出ています。

| シリコーン型・エポキシ注型 Silicone mold epoxy casting |

シリコーン型を製作し、エポキシ樹脂を注型して、 レンガ高架橋壁面に飾るメダリオンを量産します。 |

| 2024/09/20 | |

|

|

| 最初に、旋盤で真鍮の型を作ります。 |

|

|

|

| 皿の部分を削ります。 縁が滑らかなので、スローアウェイチップもRの大きなものを使用。 |

|

|

|

| 同心円模様を削り出します。 旋盤のチャックは、ご覧のようにER32コレットを使用しています。 |

|

|

|

| 旋削を終えたところ。 同心円模様の内側から三列目は、 旋削バイト先を意図的にビビらせて、ローレット風の模様を付けましたが、 塗装・完成後は、ほとんど判らなくなってしまいました。 折角の苦労が水の泡です。 旋削および以下の作業でチャッキングする為の、Φ10 の柄が背面に飛び出ています。 |

|

|

|

| 周囲の分割線を、彫刻用ビットで彫刻します。 フライス盤にロータリーテーブルを載せて行いました。 円周を16分割するので、ロータリーテーブルは22.5°ずつ回します。 彫刻用ビットを低速で回転させ、 線を引くのではなく、多数の点を打つ感じで彫刻していきます。 |

|

|

|

| 側面の分割線も同様に・・・ これも実際に、注型して塗装まで行うと、 意外に目立たなくなるので、もう少し深く彫刻すべきでした。 |

|

|

|

| シリコーン型を作ります・・・ シリコーンは2液を等量混合するタイプ。 少量の硬化剤を混ぜるタイプより、混合比のバラツキが出にくいです。 金属型の方には離型剤としてカリ石鹸を塗っておきました。 |

|

|

|

| カップを切り開いてシリコーン型を取り出します・・・ シリコーン型は2セット作りました。 写真に写っているのは1セット分です。 |

|

|

|

| シリコーン型に エポキシ樹脂 を注入しているところ・・・ 初回のみ、離型剤としてカリ石鹸を薄く塗布しました。 メダリオンを吸着固定させるための磁石も、投入します。 |

|

|

|

| 型を閉じたところ・・・ |

|

|

|

| 12時間後、未だ柔らかいですが、型から取り出します・・・ 型が2個なので、12時間毎に2個、一日に4個しか作れません。 この後、バリなど不要部分を切り落とします。 合計21個作って、大きな失敗は一個・・・ 大きな気泡が入ってしまいました。 磁石は、硬化中に次第に動いてしまうので、 なかなかセンターに位置しませんが、吸着には支障ありませんでした。 型中心に、センター保持用の鉄片でも仕込んでおけば良かった・・・ |

|

|

|

| ミッチャクロンを塗布・・・ 磁石を仕込んであるので、木ネジの頭に吸着させて乾燥させています。 あまり密に配すると、何かの拍子に一瞬にしてバチバチと吸着、集まってしまいます。 この後、次のようにアクリルガッシュで塗装。 イエローオーカー(32-A・ターナー色彩)で下塗り、 香色(こういろ)(332ーA・ターナー色彩)で上塗り |

|

|

|

| レンガ壁面を木ネジで固定して・・・ |

|

|

|

| ・・・その木ネジの頭を隠す形で、メダリオンを吸着・固定します。 ですので、何かの都合でレンガ壁やメダリオンを取り外す際も簡単です。 |

| 2024/11/01 | |

| 制走堤を作りました。 数が必要なので、シリコーン型とエポキシ注型で量産します。 プロトタイプは尾久機関区に在ったものとしました。(→画像等はありません。) |

|

|

|

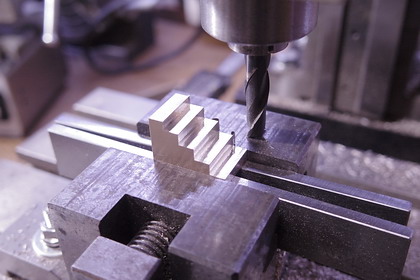

| 先ず、真鍮で母型を作ります。 フライス盤メタルソーでカットしたところ。 写真のような箇所は、エンドミルで切削するより、メタルソーの方が作業時間を短縮できます。 また、無駄な切粉の発生も減らす事ができ、切り落とした欠片も、他に利用できたりします。 |

|

|

|

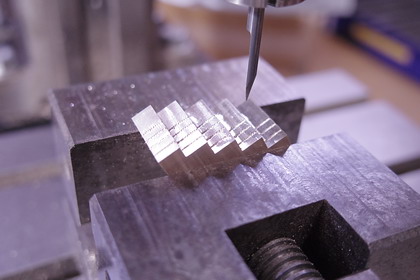

| 短い枕木が嵌るところを削っています。 エンドミルで削ると、コーナーにRが残ってしまうので・・・ |

|

|

|

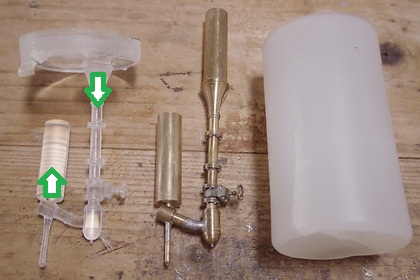

| 折れたドリルをグラインダーで削って作ったタガネで、 コーナーを直角に仕上げます・・・ 大変そうに思われますが、作業は数分で終わりました。 緑の柄は、鋭すぎる刃先を整えるためのハンドラップです。 |

|

|

|

| シリコーン型を作ります・・・ シリコーンA液、B液、離型剤のカリ石鹼、 分解能0.01gの電子天秤、容器、母型など・・・ |

|

|

|

| 左のシリコーン型に、エポキシ樹脂を注いだところ・・・ 制走堤は上下、逆さまの状態で注型されます。 |

|

|

|

| 左から、①真鍮で作った母型、 ②エポキシで普通に注型したもの、 ③シリコーン型に離型剤を塗り過ぎて、泡立ったところにエポキシを注型したもの。 これは表面があばたになっていますが・・・ |

|

|

|

| 塗装と枕木貼り付けを終えたところ・・・ ③表面があばたになったものは、コンクリが風化している風の表現に適しています。 |

|

|

|

| 出来上がった制走堤を、転車台周線に置いてみました。 |

|

| 2025/02/07 | |

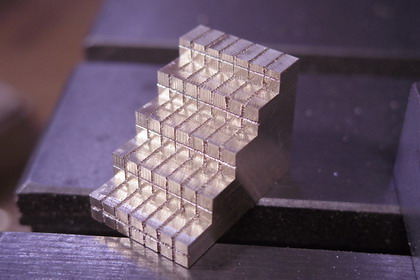

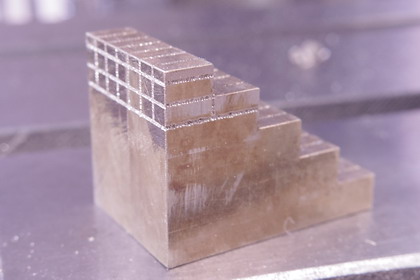

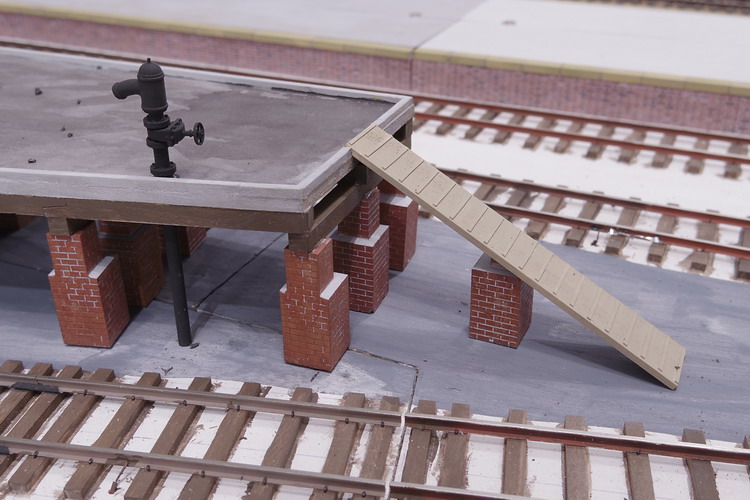

| レンガ製検査・修繕ピットに設置する、レンガ階段の製作過程です。 BBM1930s では、アクリル板にレーザー加工という、華麗なプロセスを見せて頂きましたが、 当局では旧態依然、シリコーン型エポキシ注型の力技で製作します。 |

|

|

|

| 四・五段目を削り終えました。 |

|

|

|

| 彫刻用ビットで、モルタルの継ぎ目を表現します。 ビットを低速回転させ、多数の点を繋げるように打ち、彫刻していきます。 ビットとワークの干渉を避けるため、ワークを斜めに保持しています。 |

|

|

|

| 表面の彫刻を終えたところ。 |

|

|

|

| 見える可能性のある、裏面や側面にも彫刻を施しておきます。 朝から作業開始して夕方近く。ここまで来る頃には、もうへとへと・・・ 間違えないように加工しなければならないので、 長時間の集中力の持続は、ボケ気味の頭にはしんどい。 |

|

|

|

| 写真は、真鍮の母型からシリコーン型を製作したところ。 この、シリコーン型に 2液性エポキシ樹脂を混合後、注型し硬化を待ちます。 真空脱泡機が在れば済む話なのですが、この頃には当局には無かったので、代方として・・・ エポキシ注型後、最初の数時間は、冷暗所に置いて気泡が抜けるのを待ち、 その後、ストーブの前など、暖かい所へ移して硬化を促進させる様にすると、 気泡があまり混入しません。 このような感じなので、一日、一個しか作れません。 |

|

|

|

| 硬化品が、ピットに入り切らなかった為、 少し幅を詰めているところ。 |

|

|

|

| ミッチャクロンを塗布後、茶系統のアクリルガッシュ数色で塗装。 一個は塗装前の状態。 |

|

|

|

| ピット端に、レンガ階段を設置。 色合いが、レンガペーパーと揃っていないのが気になりますが、 それでも、レンガ庫に相応しい、古風なレンガピットです。 |

| 給水柱の製作 Stand pipe |

真鍮で原型を製作、そこからシリコーン型を製作し、 エポキシ樹脂を注型して、給水柱を量産します。 |

| 2025/06/13 | |

| 当鉄道には、機関区に加え、駅も三箇所あるので、 給水柱が、合計15個も必要です。 |

|

|

|

| 先ず、原型・脚部の旋削。 写真のような治具を製作し、円弧に削りました。 矢印のビスが、バイトの回転中心となります。 なお、実物の脚部は、このような単一曲線ではありませんが、 手間を省くため、このようにしました。 |

|

|

|

| 脚部にフルーティング(縦溝)を彫刻します。 フライス盤にロータリーテーブルを載せて、写真のようにセッティングします。 |

|

|

|

| フルーティングの彫刻詳細。 フルーティングは 30° 毎に彫刻用ビットで彫刻していきます。 |

|

|

|

| 配管フランジの、ボルト穴明け。 フライス盤にロータリーテーブルを水平にセットし、 センタードリルで、60°毎にマークします。 次いで、普通ドリルに持ち替え、貫通させます。 写真の様に、センタードリルを使っているので、先ブレすることがなく、 正確な位置に穴明けすることができます。 普通ドリル貫通時の事を考え、ファイバーワッシャを挟んでいます。 |

|

|

|

| 製作した脚部と配管、バルブの一部。 ボルトの植え込みはこれからです。 |

|

|

|

| 給水柱頭部は、フルーティング有りと無しを製作しました。 頭部のフルーティングも30°毎と、それほど密でないタイプとしました。 吐水口に続くランナーは、エポキシ注型時のための処置です。 |

|

|

|

| 給水バルブハンドルは難物で、 ロストワックスの手ブレーキハンドルを流用することも考えましたが、 修行のため?挑戦することにしました。 プロトタイプのハンドルは、五本スポークなので、 ロータリーテーブルを使って、 端面を整形したΦ6真鍮丸棒に、72° 毎にΦ1.5穴を明けます。 最初にセンタードリルでマーク、その後、普通ドリルに持ち替えるのは、配管フランジと同様。 写真に写っているのは普通ドリル。 |

|

|

|

| 次に、旋削です。2mm厚の突っ切りバイトで、Φ6真鍮丸棒から切り離します。 突っ切りバイトは、#1000ダイヤモンド砥石で鋭く砥ぎあげ、 すくい角は、食い込みを防ぐため、逆に少し鈍角にしています。 このようにすると、ビビりも無く、スッとスムーズに削れます。 |

|

|

|

| 丸ヤスリで穴を広げていきます。左が加工前の状態。 これ以上加工せず、左のままでもいいかあ~、と邪念もよぎりましたが、 手を抜くな~と、周りから袋叩きに遭いそうなので、渋々・・・ 当局は、機械加工なら、そこそこ出来ますが、 手ヤスリとなると、現状の工具・技量、おまけに老眼では、この辺が精一杯です。 |

|

|

|

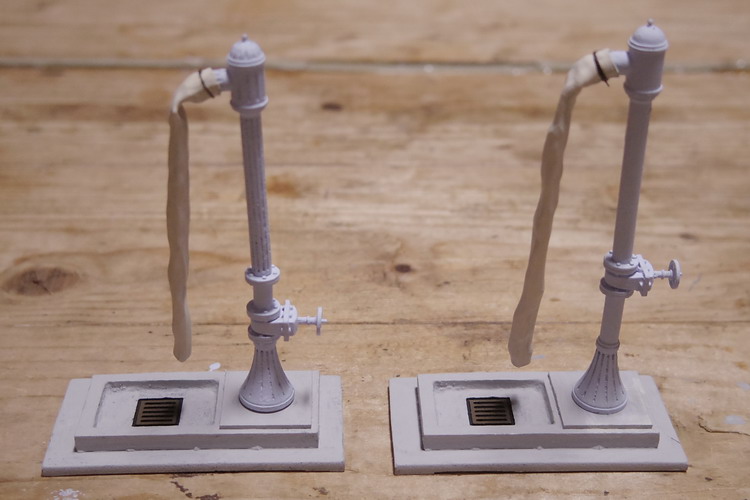

| 仮組みした給水柱。なお、ここでもボルトの植え込みは未だです・・・ 左は、機関車の大型化に対処するため、後年の改造で、 矢印部分の配管を間に挟み、高さを稼いだタイプで、 その部分には、フルーティングがありません。 右は、先日、下今市駅で見てきたものに類似したタイプで、 脚部以外にフルーティングが無く、比較的あっさりとしたタイプです。 バルブも、左のものより少し高い位置にあります。 このように、適宜、部材の組み合わせを換え、様々なバリエーションに対処します。 |

| 2025/06/20 | |

|

|

| シリコーンの型を作っています。 一度、真空チャンバーに入れて脱泡した後です。 原型は、上下逆さまに浸かっています。 原型を二つに分けたため、エポキシ注型口も二箇所できますが、 この事が、後程、注型不良の原因となったようです・・・ |

|

|

|

| 24時間硬化後、シリコーン型の一方から切り開いて原型を取り出します。 シリコーン型は二つに分けず、 エポキシ注型時の型ズレを防ぐため、繋がったままにしておきます。 下の真鍮原型は、取り出し時に別けてしまいましたが、元は繋がっていました。 |

|

|

|

| エポキシ樹脂 2液を混合後、注型前に一旦、真空チャンバーで脱泡。 |

|

|

|

| シリコーン型にエポキシ樹脂を注いで、また脱泡。 泡立っているのが判ります。 エポキシ樹脂がこぼれない様、マスキングテープで囲っています。 常圧に戻した際に、エポキシ樹脂が大気圧によって押し込まれ、 型の隅々まで行き渡るはずですが・・・ |

|

|

|

| 24時間硬化を待ちます。 真空脱泡後なので、目視では気泡は見当たりません。 |

|

|

|

| 注型一回目。型から外したところ。 水栓ハンドルのところも見事に再現されています。 これはこれは意外・・・ しかし、もう一方はハンドルが分離してしまいました。 母型の具合の悪い箇所が判ったので、こちらはシリコーン型を作り直します。 |

|

|

|

| しかし、何回か注型していると、 給水柱頭部の下に気泡ができる傾向が判りました。 これは、由々しき問題です。 なお、バリは簡単に取り除けますので、こちらは問題ありません。 |

|

|

|

| 7回の注型で、5回も気泡が入ってしまいました。 それも、給水柱頭部の下、ほとんど同じ位置です。 上左、五つが気泡が入ったもの。上右、二つが入らなかったもの。 モデリングペーストを盛って、直せるものは直しています。 その一方で、難しそうに見える水栓ハンドルの方は、その後失敗しませんでした。 不思議です・・・ |

|

|

|

| エポキシ注入口が二箇所あるのが問題ではないかと思い、 一方の注入口を、マスキングテープで塞ぎました。 つまり、二箇所からエポキシが注入されると、 内部で樹脂が出会った先に、 エポキシ樹脂に含まれる、揮発成分の気泡が溜るのではないかとの推測です。 |

|

|

|

| 一方の注入口を、マスキングテープで塞いで注型した結果。 赤矢印の部分に気泡が残りましたが、 完成品には影響はありません。 一方が、テープで塞がれていますので、 常圧に戻した際に、緑矢印の方向に樹脂が流れていってるはずです。 |

|

|

| 塗装等を済ませて完成した給水柱・・・二態。 |

|

|

|

| 給水ホースは、電気配線用の熱収縮チューブを流用しました。 加熱したハンダごてを当てると、 その部分が収縮して、吐水口へ取り付けと、布の風合いが表現できます。 モノクロ写真を参考に製作したので、給水柱本体の塗色は不明でしたが、 明るい色ということは判るので、 好みで、アクリルガッシュのパステル・マリン(ターナー色彩)を塗りました。 |

|

|

| 石炭台上に設置する給水柱です。 上で製作した原型を組み換えて作りました・・・ |

|

|

|

| 真鍮の原型と、エポキシの注型品との比較。 真空チャンバーを常圧に戻した際に、 エポキシ樹脂が大気圧によって押し込まれ、 矢印の方向へ流れていきます・・・ 今回は、このように型を構成したお陰か、 不都合な気泡の混入は、以後、ほとんど無くなりました。 |

|

|

|

| アクリルガッシュで黒く塗装して、石炭台に仮置きしてみたところ。 布製のホース等は後程。 鉄道辞典(日本国有鉄道 1958)によると、 平棚石炭台付属の給水線(←原文ママ)は、炭台 25m 以上は2箇所設けるのが標準となっている。 との事です。 |

|

| 撮影 2005/05/01 | |

|

|

| 給水柱というと、この光景が思い出されます。 ハルツ狭軌鉄道・ドライ・アンネン・ホーネ駅への到着。 猛暑の中、給水柱から滴る水! 給水柱本体にも、凝ったフルーティングがなされていたように記憶します。 今回、給水柱の基礎はコンクリとしましたが、写真の様なレンガ製も良いものですな。 |

|

| この頁 「シリコーン型」 URL https://musikfest.ran-maru.net/OJQ056.html |

| Return to Top page |  |