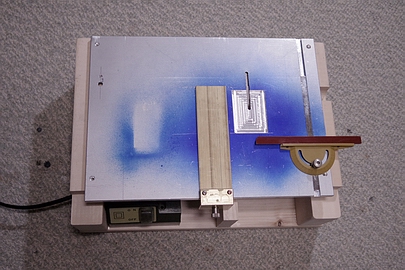

既に部品を取り外した状態・・・

利用したのはモーター、筐体の電源スイッチ回り、プーリーなど。

タイミングベルトは長年の使用で、大分傷んでいたので、次の新品に交換しました。

パワーグリップタイミングベルト MXLタイプ ベルト幅9.5mm 品番 B45MXL9.5(ゲイツラバー社)

| サーキュラソーテーブル Modify the circular saw table. |

サーキュラソーテーブルですが、切れ味の良いメタルソーに代えたいのと、 薄板も切断可能としたく、テーブルも拡張したいので、魔改造を企てます・・・ |

| 2020/05/03 | |

|

|

| 魔改造元となったプロクソンのサーキュラソー。 既に部品を取り外した状態・・・ 利用したのはモーター、筐体の電源スイッチ回り、プーリーなど。 タイミングベルトは長年の使用で、大分傷んでいたので、次の新品に交換しました。 パワーグリップタイミングベルト MXLタイプ ベルト幅9.5mm 品番 B45MXL9.5(ゲイツラバー社) |

|

|

|

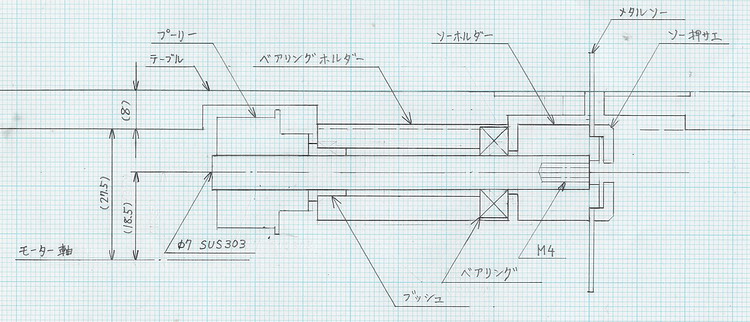

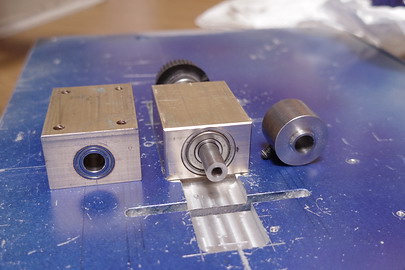

| 軸受け周りの計画図。 当初、ベアリングは外径φ13 内径φ7のものを2個使用していましたが、 小径のため定格荷重が不足だったようで、消耗が激しく、使用一年程で、ガタが出てしまいました。 そのため、オリジナルのベアリング(外径φ19 内径φ7)とブッシュの組み合わせに戻しました。 その際、ベアリングホルダーも再製作しています。計画図は改造後のものです。 やはり、軸受け周りの設計はメーカーの方が、一日の長があるようですが、 プッシュ側は抵抗が大きいようで、後日こちらもベアリングに換装したいと考えています・・・ →追記:ベアリングに交換しました。抵抗が少なくなり快調です。 シャフトは、SUS303快削ステンレス ミガキ丸棒 φ7 プーリーとソーホルダでベアリングホルダを挟み込むことで、スラスト方向のガタを抑えています。 以下の写真には、初回の試作時のものが含まれていますので、ご注意。 工作法も少し変えています。 |

|

| |

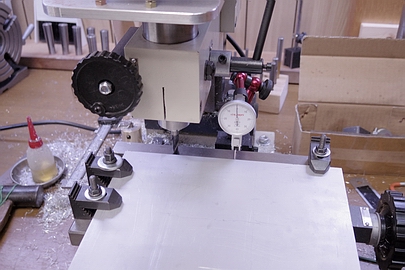

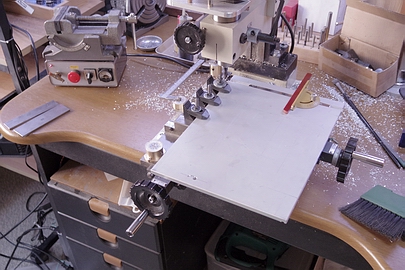

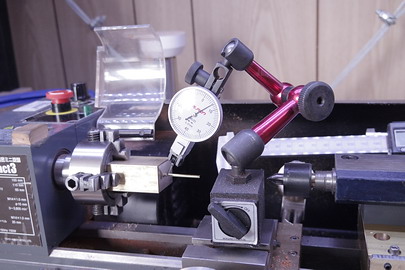

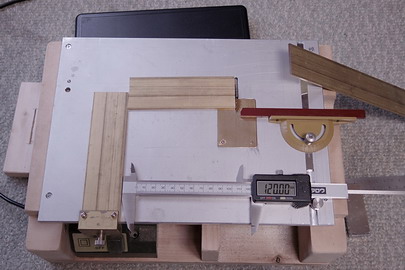

| オリジナルのテーブルが狭いため、拡張します。 アルミの余剰材を使用したため、223mm×307mm の中途半端なテーブルサイズとなりましたが、 幅100mmの真鍮板が楽に切断できます。 テーブル板端は、フライス盤のワークサイズが足りないので、一辺を一回で加工できません。 そこでステージ上のワークをずらして、分割して加工します。 写真は、正しく設置できたかをダイヤルゲージで確認しているところ・・・ |

|

| |

| 幅8mmの角度定規用レールの溝を掘っているところ。 ここも一度に加工できず、セッティングのやり直しを伴います。 なおテーブルの材質は t8 快削アルミA5052 です。 |

|

| |

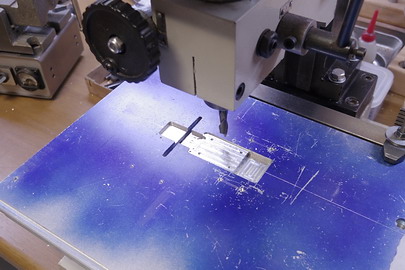

| テーブルの裏のソーホルダやプーリーが支障する部分を削ります。 ベアリングホルダー部も1mm落とし込みます。 手前には平行ガイドを保持する為、4mm幅の溝を掘っています。 ケガキ線が見やすいよう青ニスを吹いています。 |

|

| |

| 真鍮ブロックをバンドソーで切り出し、 エンドミルの側面削りで、ベアリングホルダの切削、面出し・・・ |

|

| |

| 写真は大昔、ヒガミちゃんに押し売りされて、いやいや購入させられた、C面取り機で、 ベアリングホルダのC面取りを行っているところ・・・、 長らく出番がありませんでしたが、最近、工作機械の製作で活躍するようになりました。 テーブルの角もC面取り機で面取りを行うと、綺麗に仕上がります。 |

|

| |

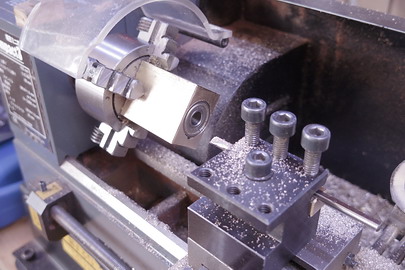

| ワークの回転中心にピンを立て、写真のセッティングで、 テコ式ダイヤルゲージの振れが最小になる様にして、四つ爪チャックの芯出し・・・ |

|

| |

| φ9ぐらいの下穴を明けます・・・ |

|

| |

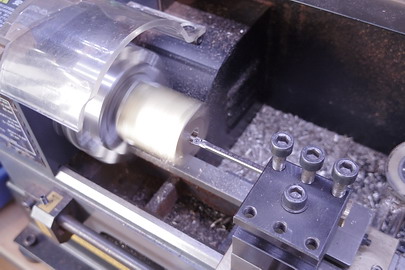

| 中ぐりバイトで、約φ10まで広げます・・・ |

|

| |

| さらに中ぐりバイトで、φ19深さ6mmに切削、 チャックを外す前に、ベアリングが実際に入ることを確認・・・ |

|

| |

| 中央が加工の終わった状態・・・あっ・・・取り付けネジ穴が未だ明いてません・・・ 左端は以前製作したもの・・・小径ベアリングの為、耐久性が不足していました。 |

|

| |

| C面取り機で面取りしたテーブルの角。 3方向からC面取りされた嶺が、角の頂部で綺麗に重なり合うのは機械加工の醍醐味・・・ テーブルの裏に掘った平行ガイド固定用の溝は幅 4mm・・・ 平行ガイドの基部はフライス盤で削り出したもの・・・固定ねじは元の平行ガイドからの流用・・・ |

|

| |

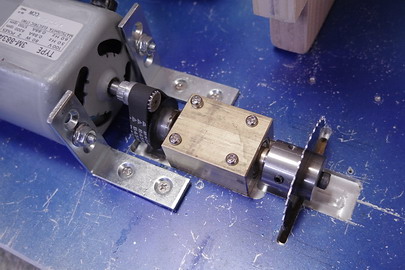

| 軸となるSUS303材のみがき丸棒外径は、マイナス公差(実測でφ6.98 前後)なので、 ソーホルダの方は φ7.00 丁度に仕上げます・・・ 材料は S45CD(ミガキ材)丸棒 直径20Φmm |

|

| |

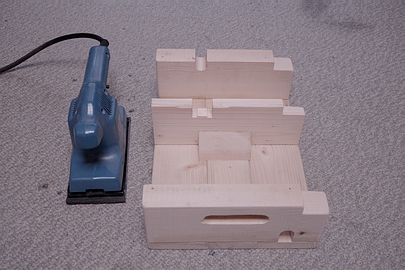

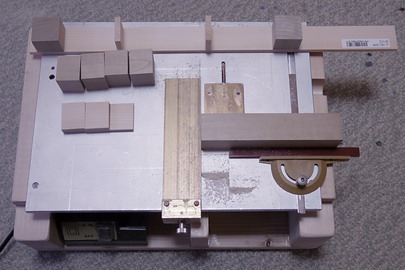

| テーブルの箱は2×4材や1×4材で・・・ レイアウト製作で散々木工技術を磨いたので、この程度の加工はお手の物・・・ 切子がモーターに入らない様、手前のモーター室と、奥のメタルソー室の2室に分けています。 |

|

| |

| 電源スイッチ廻りは、オリジナルの筐体から、必要な部分だけを切り出して流用します。 唯一、改造の元ネタが判るのはこの部分・・・ |

|

| |

| みがき丸棒の φ7 SUS303材は、既に精度が出ているので、端面を整形し、 M4キャップボルト用のタップを立てるだけで、そのまま使えます。 L型のモーター支持金具は、建築用金物の流用・・・ |

|

| |

| 角度定規は、端が折れてしまったので、ベークライト角材を足して延長しています。 テーブルのメタルソー周辺を1mm掘り、そこへ t1 の敷板を落とし込みます・・・ |

|

| |

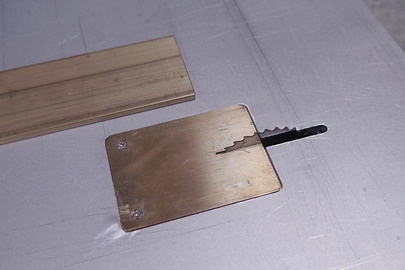

| メタルソーとテーブルとの隙間を極力詰めるため、t1真鍮板を敷板として設けます・・・ 敷板の切れ込みは本機のメタルソー自身で行います。 このようにする事で、t0.3 真鍮板のような薄板を切断した際にも、 切断域周辺が裏側へ、変形・めくれる様な事が無くなります。 また、サーキュラソーは、切断機(シャー)や金切りバサミによる切断とは違って、 切断面が直角になりダレを生じないのが利点。 切り込みを途中で止めるようなこともできます。 敷板止ねじは無くても良さそうでしたが、一応、2箇所をM2サラビスで止めました・・・ なお、メタルソーの交換は、敷板を外さないと不可能です。 奥の平行ガイドは、長さをメタルソーに届く程度に短くカットし、切削時の抵抗を低減しました。 |

|

| |

| 使用しないときの安全対策のため、1×4材でメタルソーの鞘を作りました・・・ 中央にジグソーで切れ目を入れただけです。 使い方もメタルソーに被せるだけ・・・ ノギスの黒い空箱が、付属品を収納するのに便利なので利用してます。 |

|

| |

| 本機を利用しての、初めての本格的加工は金属ではなく、木工となってしまいました・・・ |

|

| |

| さて、肝心の金属工作ですが、 超硬ソリッドメタルソーSMS050X005(岡崎精工)(d50 t0.5)を使用して、 t3 真鍮フラットバー(ただし快削材)が易々と切断できたのには、 我ながら驚いてしまいました・・・ 真鍮薄板の場合も狙った通りの位置で、手早く正確に切断できるため、 作業能率が格段に向上しました。 (シャーの場合は、切断時に材料が逃げたりして微妙に動く事があるので、そう簡単ではありません) 燐青銅薄板は快調に切断できました。 非快削の真鍮板は、油(20W-40)を差せば、大体うまくいきます。 一方、洋白薄板のように、粘りの強い薄板の切断は、難しいですが、できなくはないです。 難削材の場合、敷板から被削材が浮き上がらないよう注意して作業するのがコツです。 コロナ禍の自粛で、ストレスを溜め込んでいる人も多いようですが、 たまの鉄道旅行を除けば、年がら年じゅう「家の中」な当方は、 いつもの5月連休と、さしたる変わり映えもなく・・・ |

|

| 参考文献 蒸機を作ろう 編集:今野 喜朗 刊行:KKC (2019年 自費出版誌) p.90 中村 行男氏 記述の項 |

| この頁 「サーキュラソー」 URL https://musikfest.ran-maru.net/OJQ024.html |

| Return to top of page |  |