回路の大半はこの部分に纏められています。

ギアカバーの天板にモーターや歯車の軸受けが付いているという、

国産製品の設計者が見たら卒倒しそうな構造・・・

ギア駆動なので騒音がひどく、エンドミルの刃当り音を聞き分けられない・・・

なので、加工原点を出すのに苦労したりします・・・

| フライス盤の魔改造 制御回路 Self-made control circuit of milling machine |

| 老後は、毎日、旋盤やフライス盤を回して暮らそうと企んでいるのに、 暑い日や、長時間運転時に、フライス盤が度々不調を来します・・・ |

| 購入してから、それほど経過していないフライス盤 FM80E(A) ですが、 暑い日や長時間運転を行うと、突如として動かなくなってしまいます。 制御素子の過熱・放熱不足が原因と思われますが、 修理を依頼するのも面倒だし、 基本設計に問題があるのなら、また直ぐ同じ故障を繰り返すでしょう。 これでは、非常にイライラがつのるので、 制御回路を一から作り直すことにしました。 自作回路ならば、何かトラブルがあっても直ぐ対処もできるしね・・・ 追記:2023/10 現在、FM80E(A) は改善のため、電装品を国産品に換装しているようです。 |

| 2019/10/14 | |

| |

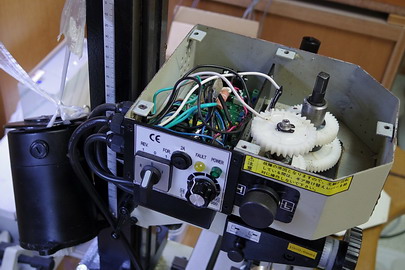

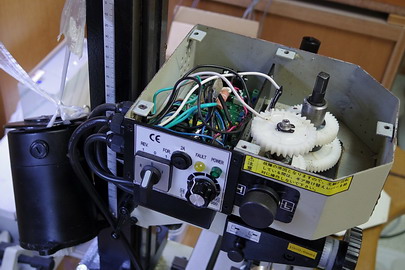

| モーターと天板を取り外したところ・・・ 回路の大半はこの部分に纏められています。 ギアカバーの天板にモーターや歯車の軸受けが付いているという、 国産製品の設計者が見たら卒倒しそうな構造・・・ ギア駆動なので騒音がひどく、エンドミルの刃当り音を聞き分けられない・・・ なので、加工原点を出すのに苦労したりします・・・ |

|

| |

| 制御回基板も似たようなもんです・・・両面実装基板で、裏面にはチップ部品がギッシリ・・・ 左の放熱器が付いている素子2つが、モーターの電流制御を行うSCRですが、 制御電力に比べて、放熱器があまりにも小さすぎるように思われます。 回路の詳細解析はしていませんが、 随分複雑な割には大した機能もなく、要領の悪い設計であることは見てとれます。 資源を無駄使いしているような設計です・・・ |

| |

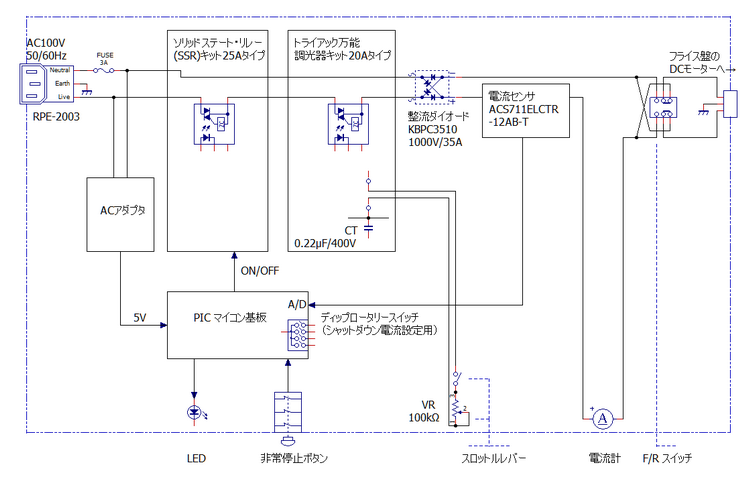

| 自作する制御回路の概略ブロック図です。 回路は当初、PICマイコンとMOS-FETによるPWM制御を考えていましたが、 電圧の異なる定電圧電源がいくつか必要なので、面倒だなあと思っていたところ、 秋月電子から「20A AC100Vトライアック万能調光器キット」として売られている、 導通角制御(位相制御)基板が在ったので、試してみました。 基板と接続するVRはスイッチ付きの100kΩ、 CTは0.22μF耐圧400Vのフィルムコンデンサを使用しました。 詳しくは秋月電子の取説を参照してください。 試験結果は、低速運転時にモーターから100Hz(当方はAC50Hz地域なので)の唸り音が若干大きいものの、 低速時の粘りがあり、制御性良好、十分実用になることが判ったため、メインの制御はこの方式で試作することに・・・ 唸り音が気になる場合は、キャリアを可聴帯域外にした(例えば20kHz)PWM制御にする必要があるでしょう。 低速運転時にトルクに粘りが感じられる理由は、電源にAC100Vを直接使用するため、 制御回路の出力インピーダンスが低く、結果、 モーターの定速回転性が強まるためと思われます。 モーター電流の検出を行い、 エンドミルが材料に噛み込んだ際などの、過負荷・過電流時に、 モーター電流のシャットダウンを行うために、 やはり秋月電子の「SSR半導体リレーキット」を設けました。 電流検出にはACS712ELCTR-30A-T(Allegro Micro System)という電流センサICを使用。 また、オリジナルには無かった、非常停止ボタンも設けます。 電流センサIC出力のA/D変換や、その他全体の制御は、PICマイコンで行いました。 なお、同様な回路を自作される際、この過電流時の遮断機能を省略すると、 エンドミルが材料に嚙み込んだ際、即座に回転が止まりませんので非常に危険です。 ですので高速遮断回路は省略しないでください。 そのほか、AC電源を絶縁せず、そのままモーターに供給する方式のため、 感電・発火防止など、安全には十分注意してください。 追記:当初、高速遮断回路無しの回路例も記載していましたが、 安全上、好ましくないと判断し、削除しました。 |

| 2019/10/14 | |

| |

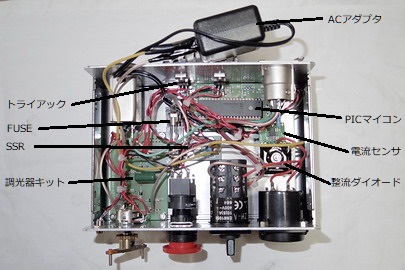

| 内部の様子。オリジナルの電子回路は、フライス盤のコラムに搭載されていましたが、 作例では、外部の独立したケースにまとめました。 金属の切り子が飛び交う環境で使用されるので、通気口などを開けてはいけません。 説明のためACアダプタは外へ出してあります。 背面に放熱器を背負った2つの素子はトライアックですが、 フランジが絶縁されているので、工作が楽です。 整流ダイオードも発熱しますので底面に取り付け、放熱しました。 PICマイコン基板は、以前製作したものの流用です。 ファームウェアももちろん自作です。 |

|

| 2019/10/14 | |

| |

| 無負荷時の電流センサの出力波形。 当方は AC50Hz 地域なので、100Hz の脈流が表れています。 無負荷状態でスロットルを回していくと、 モーターに加わる電圧波形は大きく変化していきますが、 面白い事に、電流波形の方は殆ど一定で変化しません・・・ 過電流検出は、この電流を検出し作動させることになります。 追記:試用を重ねた結果、ピーク電流に対する過電流検出では、多少過敏で不安定に思われたので、 10ms 間(脈流の1サイクル分)に電流検出を256回行い、 (すなわち約 39μs 毎のサンプリング間隔) その平均電流値に対して過電流検出を判断する様、 ファームウェアを改変しました。 安全のため、運転中は過電流検出値をなるべく小さくし、 重切削など、止むを得ない場合のみ設定値を上げています。 下表は、次項のモーターを550Wのものに交換後の設定値です。 |

|

|

| 2019/10/14 | |

| |

| 出来上がった、制御回路ボックス前面・・・ 左上は赤色LEDで、運転中は常時点灯、 過電流検出による非常停止時は高速点滅、 非常停止ボタンが押されての非常停止時はゆっくり点滅、 と表示の区別をしました。 蒸機の逆転器ハンドルのようなスロットルレバーは自作。 赤いキノコスイッチは非常停止ボタン。黄色のテプラで Emergency Stop の表示をしてあります。 (要はここだけ国際安全規格に沿った形とした訳です) 正逆転スイッチは、元のフライス盤からの流用ですが、 接続関係が直ぐには判らず、解析するのに少々時間を要しました。 電流計(SD-39-DC3A 若松通商扱い)は丸窓のものとし、レトロな雰囲気に・・・ ちなみに、無負荷運転時は、回転数に依らず0.5Aぐらいを指します・・・ |

|

| 2019/10/14 | |

| |

| 制御回路ボックス背面・・・ 右端はAC電源インレットで、一応ノイズフィルタ付きを使用しましたが、 当然の事ながらノイズ測定環境が無いため、(外部施設での測定も多大なコストが掛かる) VCCIなどの電磁放射・伝導ノイズに関する規格をクリアしているかどうかは判りません。 放熱器は長時間運転しても、わずかに暖かくなるくらいで、十分な放熱能力でした。 左上はモーターへ至る配線のコネクタ。 下の赤いツマミはディップロータリースイッチで、 モーターのシャットダウン電流値を設定することができます。 |

|

| |

| 使用時のレイアウト。 駆動系も歯車からタイミングベルトへ改造後の姿です。 制御ボックスに、角度万力を載せているのは、 あわてて非常停止ボタンを押したときに、 軽いので吹っ飛んで行かない様にするため・・・ 過電流シャットダウン回路は高速、鋭敏で、 エンドミルが被削材に食い込むなど過負荷が加わると、一瞬で停止するので、 駆動ベルトやモーターなどにも過負荷が継続する事無く、 安心感を持って工作に取り組めます。 この一連の改造で、故障や不具合に悩まされる事も無くなり、 使い勝手も良好なものとすることができました。 これで、気分の良い、老後を過ごせる事でしょう・・・ |

| 2024/08/09 | |

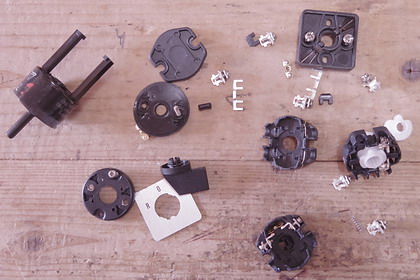

| 猛暑のさ中、フライス作業をしておりますと・・・ 突如、モーターが動かなくなってしまいました。 当初、モーターの過熱、フューズの断線などを疑っていましたが、 色々調べていくと、なんと逆転スイッチの接触不良でした。 スイッチの故障など、非常に珍しい事案だと思われますが・・・ |

|

|

|

| ・・・他にも継電連動盤(もどき)で、 中華製トグルスイッチを、パネルにねじ止めしたら、 易々と、首がちょん切れてしまったといった事があります・・・ 逆転スイッチを自力で直そうとも思いましたが、 組み立てが非常に煩雑で、諦めました。 部材が高温で変形でもしたんですかねえ~ 無駄に構造が複雑な気もします。 |

|

|

|

| 少々、恰好悪くはなりますが、 高信頼性の国産トグルスイッチ S-333-J (NKK)を、モノタロウで手配し置き換えました。 元の制御回路も、不調のため既に、この自作品に替えていますし、 モーターも、巻線の断線で交換していますので、 唯一、オリジナルだった、逆転スイッチも放逐されたことで、 フライス盤の、当初からの電装品は一掃されてしまいました。 やはり、中華製はどんだけ信頼性が低いん?という話で、 リタイアしたとはいえ、貴重な時間を無駄に費やす事になってしまい、怒り心頭であります。 当局は、自社修理や対処ができたので、それでもマシな方ですが、 このような電装品の信頼性の無さで、これまで幾人がフライス加工を挫折・断念したのやら・・・ 産業機器を設計していた現役時代にも、 国産品の極めて精巧な模造品を掴まされ、故障と、その後の対応に追われるなど、 中華には散々苦しめられた想い出が甦って・・・ という訳で、お気楽な老後・・・という訳には参りませんでした・・・ |

|

| この頁 「フライス制御系」 URL https://musikfest.ran-maru.net/OJQ021.html |

| Return to top of page |  |