表示分解能が1/10mmで不足な事と、

5分操作をしないと表示が消え、再起動後は表示がゼロに戻ってしまう不便がありました。

一方、ステンレス製の分解能1/100mmのノギスは、

表示が消えても、数値を記憶していることが判り、

DROを交換することにしました。

| 旋盤の魔改造 DRO How to install the digital read-out of the lathe. DROをカーボン製から、分解能1/100mmのステンレス製のノギスに交換します。しかし、 ステンレス製は硬いため、取付け部への過度な応力を逃がす機構が必要です・・・ |

| 2019/04/21 | |

| |

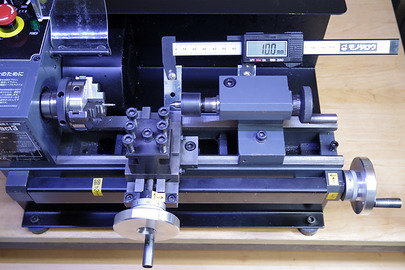

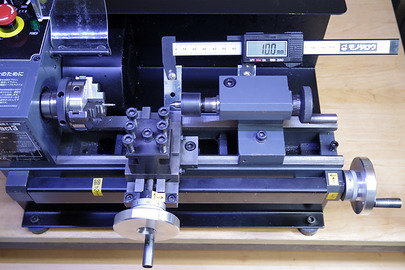

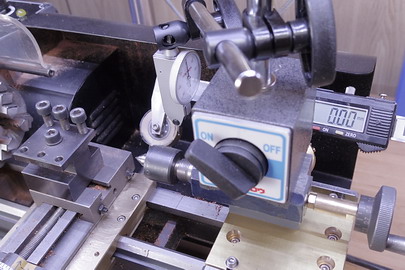

| 当初、このようにカーボン製ノギスをDRO代りに使用していましたが・・・ 表示分解能が1/10mmで不足な事と、 5分操作をしないと表示が消え、再起動後は表示がゼロに戻ってしまう不便がありました。 一方、ステンレス製の分解能1/100mmのノギスは、 表示が消えても、数値を記憶していることが判り、 DROを交換することにしました。 |

|

| 2019/07/20 | |

| |

|

小型旋盤の場合は、往復台や芯押台の保持力が弱く、 DROから、それらへの過度な応力は、 加工精度そのものにも悪影響を与えるため、応力を逃がす機構が必要となります。 ステンレス製ノギスは固いため、この点を考慮しなければなりません。 このようなDROは、鉄道模型界では 板バネのようなものを介して取り付ける例が多いようですが、 よく考えると未だ2軸、自由度が不足しています。 また板バネ方式では、全体に剛性が低くなりがちですが、 1/100mmを安定に計測するには、ある程度の剛性が必要です。 ステンレス製ノギスに交換するにあたり、 初めに板ばね方式で試作を行ったのですが、 少しノギスに触れただけで、数値が動いてしまう不安定感、再現性の悪さは、 これから永く使用する事になるであろうDROとしては、 到底、受け入れられるものではありませんでした。 そこで、あれこれ考えた末、本来の用途外ですが、 自動調心ベアリングを応用することを考えました。 写真は作例に使用した自動調心ベアリング・・・品番No126(NSK)。 外輪の軌道は球面の一部となっているため、外輪を軸に対して傾けることができます。 ノギスを自動調芯ベアリングを介して、固定する訳です。 |

|

| |

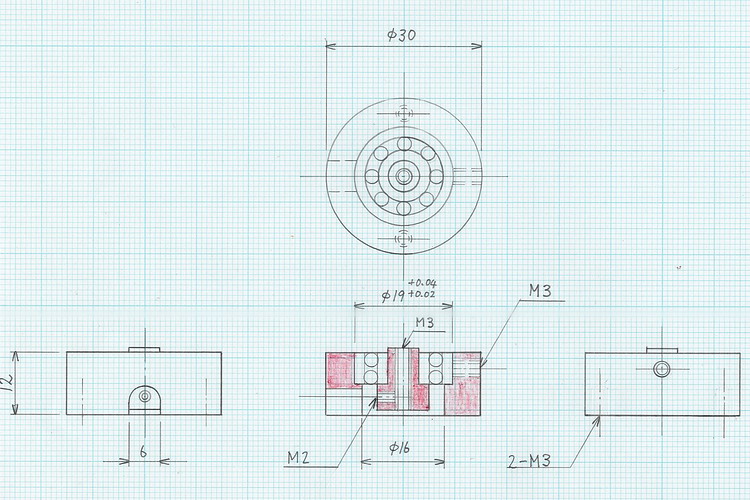

| ベアリングホルダの図面・・・指示なき寸法は目盛りから拾ってください・・・ 中子のM2は長ネジを入れて中子の回転を制限します。 ベアリングはM3のセットビスで固定します。 |

|

| 2019/07/28 | |

| |

| 右端をぼろきれで支え、最低速で回して金鋸で材料の切り出し・・・ 素材は一度に多く買った方が安上がりですが、 ほどほどにしないと把握も不可能になり、切出しに苦労することになります。 写真は幽霊が金鋸で切り出している様子・・・ バンドソーが在ればそれを使った方が能率的です。 |

|

| 2019/07/28 | |

| |

| 余分な外形を削って穴明けなど・・・ |

|

| 2019/07/29 | |

| |

| 概略、削り終えたところ・・・ 中子は、ロックタイトでベアリングに接着固定します。 ベアリングそのものは外輪をセットビスで押して固定します。 |

|

| 2019/07/29 | |

| |

| M2のネジが通るU字部はフライスで加工。 この機構を設けないと中子が回ってしまい、ノギスをネジ止めすることが難しくなります。 |

|

| 2019/06/17 | |

| |

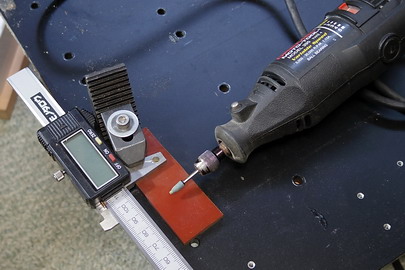

| ノギスの余分なくちばしは、モーターツールとディスク型回転砥石でそれほど苦も無く、切断できましたが・・・ |

|

| 2019/08/12 | |

| |

| くちばしに約φ3の取付穴を開けるのには、大変難儀しました。 ボール盤では、なかなか切削が進まないので、うっかり強く押さえると、回転砥石が破損・分解したりします。 |

|

| 2019/08/15 | |

| |

| モーターツールを最高速で回し、回転砥石で気長に開けました。 適宜、電着ダイヤモンド・バーを併用しました。 しかし、これでもかなり時間が掛かるため、 もっと良い方法があれば、どなたか教えて頂きたいものです。 |

|

| 2019/08/17 | |

| |

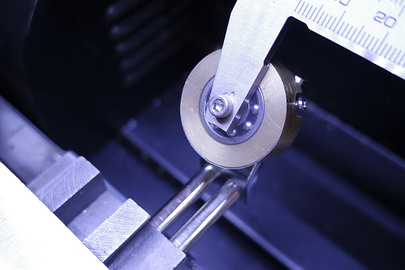

| 組付けたところ・・・ セットビスの押圧で、ベアリング外輪が僅かに楕円に変形するのを利用して、ガタを取ります。 (ベアリングには10μm程度ですが、内部すきまというものが設定されていますので、 それによるガタを取り除く必要があります。) 従い、セットビスの方向は旋盤の主軸と平行に近いのが良いです。 (残念ながら、作例はそうなっていません。取り付けの関係で若干傾いています。) また、ベアリング軌道部に切削屑が入らないよう、透明プラスティックの覆いを取り付けました。 |

|

| 2019/08/17 | |

| |

| 拡大写真・・・ 透明プラスティックの覆いと、M2長ネジの中子の回り止め・・・ |

|

| |

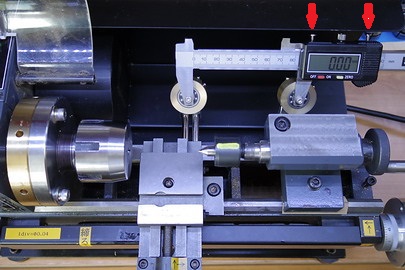

| 最後にダイヤルゲージをセットし、往復台を左右に動かして、 ノギスの指示値とダイヤルゲージが、バックラッシュ・ヒステリシス等の影響無く、 正確に追従することを確認します。 右から送ってダイヤルゲージを0にした場合、 左から送ってダイヤルゲージを0にした場合で、 DROの指示値との比較を行うと、ヒステリシス量が判ります。 ノギスの調整が悪いと 0.03mm ぐらいは平気で、ずれが生じてしまいます。 |

|

| 2019/08/17 | |

| |

| ノギスのスライド部にガタがあると、大きなバックラッシュ・ヒステリシス誤差につながりますので、 ノギスのセットビスを良く調整しておく必要があります。(写真の↓部) ノギスを応用したDROは、専用のものに比べてこの点が大きな欠点です。 色々試作を繰り返してきましたが、ようやく取り外しも簡便で、 使い勝手の良いDROとすることができました。 若干、大げさとも思われる機構ですが、 意外に好結果を得ましたので、フライス盤にも応用しようと思います。 ところで・・・ 計測精度が上がると、今度は往復台の動きに重大な問題があることが判明・・・ その解決方法は、またの機会に・・・ |

|

| 車軸の切削 Axle cutting method DROがあると車軸の切削も楽に行えます・・・ |

| 2019/04/06 | |

| |

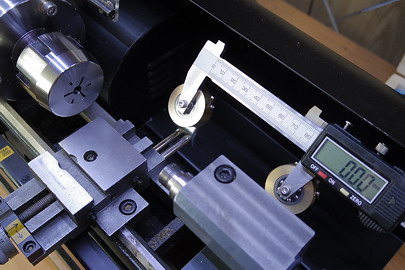

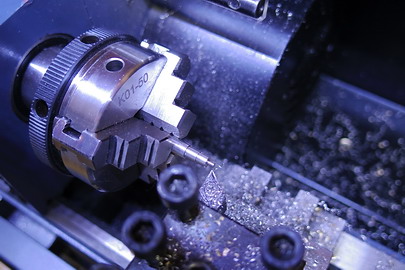

| DROを使ってOJのステンレス製車軸を削っているところ。 なお、未だカーボン製ノギスを使用している頃の写真です。 DROにより、送りねじのバックラッシュを考えなくて良くなったため、 加工間違いが無くなったのと、精度・能率が大幅に向上します。 材料はSUS303(快削ステンレス)です。 バイトは通常のものでも何とか削れなくはないですが、 SUS用超硬スローアウェイバイトを使用しています。 |

|

| 2019/04/21 | |

| |

| 車軸にネジを切っているところ・・・ ダイスホルダーを使って、垂直にネジを切らないと車輪のフレの原因に・・・ |

|

| 2019/04/15 | |

| |

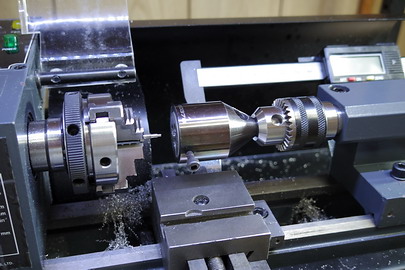

| 試走用2軸貨車を製作するので、 稲見S/Sのねじ込み式車輪と組み合わせる車軸を削成しました。 スケールだとかなりの長軸となるので、既製品に丁度良いものが無かったのです。 旋盤のトップスライドを使って、車軸中央にかけてのテーパー部も表現してみました・・・ |

|

| この頁 「旋盤・DRO」 URL https://musikfest.ran-maru.net/OJQ016.html |

| Top page |  |